Natuurlijk hout wordt zeer gewaardeerd in de bouw, meubelproductie en andere gebieden van de nationale economie. Na verwerking wordt zelfs afval gebruikt. Een van de richtingen is het persen van zaagsel, waardoor briketten ontstaan die een langere brandduur hebben dan brandhout en andere soorten vaste brandstoffen.

Het ontwerp van de persen verschilt enigszins, afhankelijk van het type; over het algemeen is het een mechanisch apparaat met een basis, een powerframe en een aandrijving. Het werkingsprincipe is om grondstoffen te verdichten en briketten te vormen, vulstoffen voor trays voor huisdieren.

Het proces van het bereiden van zaagsel verdient speciale aandacht. Ze worden voorgesorteerd, gedroogd en geplet. Dit helpt om producten van betere kwaliteit te produceren. Naast zaagsel kunnen briketten oud papier, notendoppen en zonnebloempitten bevatten.

Voordat u besluit een pers te kopen, is het de moeite waard om de geschiktheid van het gebruik ervan te begrijpen. De apparatuur rechtvaardigt de kosten in aanwezigheid van beschikbare grondstoffen en een vastebrandstofketel (of productmarkt).

Onder de voordelige kenmerken van de persen:

- rationeel gebruik van houtafval (voor het verwarmen van kamers, kassen, bijkeuken, as wordt gebruikt als meststof);

- begrijpelijk en toegankelijk productieproces;

- eenvoudig en betrouwbaar apparaat (hydraulische modellen hebben praktisch geen eenheden met verhoogde slijtage);

- onderhoud vereist geen kennis van complexe technologieën.

De nadelen zijn onder meer:

- het gebruik van apparatuur zorgt voor de bereiding van grondstoffen;

- snelle slijtage van eenheden in de schroefextruder;

- bij sommige soorten wordt in de toevoeging van bindmiddelen voorzien.

Soorten persen

Er zijn 4 soorten persen die worden gebruikt voor het verwerken van zaagsel. De verschillen tussen de apparaten worden opgemerkt in het werkingsprincipe en de kosten.

De vereisten voor de bereiding van grondstoffen zijn dezelfde:

- uniform slijpen om fracties te verkrijgen van niet meer dan 25x25x2 mm;

- vochtigheidsniveau in het bereik van 4-10%.

Elk model heeft zowel voor- als nadelen, daarom moet u, voordat u een keuze maakt, de technische kenmerken zorgvuldig lezen:

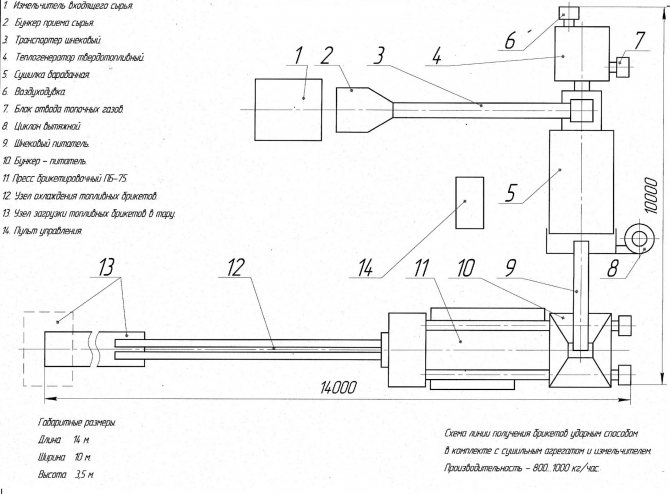

- De mechanische slagpers, volgens het werkingsprincipe, lijkt op een hamerboor, waarbij het krukmechanisme een reeks schokken op de zuiger overbrengt met een frequentie van 20 keer per seconde. Door de slagen wordt het zaagsel door de matrijs geduwd. De apparatuur kan niet alleen houtafval persen, maar ook een mengsel van kolenstof, stro, turf, residuen na MDF-verwerking. Het belangrijkste voordeel van de pers is het langdurig functioneren zonder menselijke tussenkomst. Een hoge productiviteit wordt ook opgemerkt. De krukknopen zijn een kwetsbare plek, wat te wijten is aan het effect op hen tegelijkertijd van 2 krachten: schokken en wrijving.

- De hydraulische pers is een tweedelig apparaat (mal, cilinder). Volgens het werkingsprincipe lijkt de apparatuur op de werking van een krik, waarbij een hydraulische cilinder met een zuiger druk uitoefent op een mal gevuld met voorbereide grondstoffen. Het resultaat is een voorgevormde briket. De apparatuur wordt als eenvoudig en betrouwbaar in gebruik beschouwd, er zijn praktisch geen slijtage-eenheden. Prijsbeleid Modellen van dit type zijn concurrerend. Het nadeel is de slechte prestatie. Er is ook een nuance in het productieproces: aan het bereide zaagsel wordt een bindmiddel toegevoegd.

- De schroefpers (extruder) is in principe vergelijkbaar met een vleesmolen. Het fijngemaakte en gedroogde zaagsel wordt door de vijzel door de matrijs gevoerd, waardoor de massa onder hoge druk wordt samengeperst en geperst. Het proces omvat blootstelling aan hoge temperaturen, zonder welke de apparatuur kan vastlopen. De hete stroom veroorzaakt het vrijkomen van lignine (een natuurlijk bindmiddel) uit het hout, dat kleine grondstoffen bij elkaar houdt en de sleutel is tot hoogwaardig gietwerk. Het schroefapparaat wordt beschouwd als de leider in prestaties, het productieproces wordt continu uitgevoerd. Van de tekortkomingen wordt de behoefte aan verwarming opgemerkt, waardoor de voorbereidingsprocedure lang duurt. U moet er ook rekening mee houden dat het eindproduct een lager caloriegehalte heeft door blootstelling aan hoge temperaturen (boven 120 ° C). Eenheden zoals vijzel en matrijs verslijten snel door verhoogde wrijving tijdens het gebruik.

- Een pelletmolen is in principe vergelijkbaar met een voederkorrelmolen, er wordt alleen zaagsel gebruikt in plaats van graangewassen. In vergelijking met andere soorten apparatuur heeft het het eenvoudigste apparaat, maar tegelijkertijd biedt het goede prestaties en een betaalbaar prijsbeleid. De pers wordt aangevuld met verschillende apparaten om de kwaliteit van het resulterende product te verbeteren. Dit zijn: een mixer voor het mengen van grondstoffen, een luchtbevochtiger voor overgedroogde werkstukken, diverse snijopzetstukken die de vorm van de briketten veranderen. Het fabricageproces omvat het gebruik van een extra bindmiddel om de dichtheid te verhogen. Van de minnen wordt opgemerkt dat de grondstof tijdens de bereiding tot de fijnste fractie moet worden vermalen. Op dergelijke apparatuur is het mogelijk om alleen kleine briketten te produceren.

Elk model heeft zowel voor- als nadelen, dus voordat u een keuze maakt, moet u de technische kenmerken zorgvuldig lezen.

Home techniek

Het heeft natuurlijk geen zin om krachtige professionele apparatuur voor thuisgebruik aan te schaffen. De kosten van een dergelijke eenheid betalen zich alleen terug als geperst brandhout voor de verkoop wordt geproduceerd. Helaas zal het niet werken om te voldoen aan de standaardtechnologie die lignine afgeeft. Wij raden aan: Houtversnipperaar: DIY-versnipperaar

U kunt houtbewerkingsafval vervangen door boomtakken na wintersnoei.

Voordat ze worden geperst, moeten ze worden verpletterd met een breker. Je kunt ook materialen gebruiken die goed branden, zoals stro, papier, zaaddoppen.

Thuisvakmensen ontdekten hoe ze briketten konden vormen zonder een natuurlijk bindmiddel. In plaats van lignine gebruiken ze vaak:

- Klei.

- Behanglijm.

- Papier en karton.

Ambachtslieden waren in staat om het ontbreken van een briketpers voor zaagsel te omzeilen... Grondstoffen worden gedrenkt in water en vervolgens gemengd in klei. Het is belangrijk om een verhouding van 1:10 aan te houden. Als er geen klei is, voeg dan doorweekt papier of lijm toe. Het voorbereide materiaal wordt naar een zelfgemaakte briketeenheid gestuurd en met de hand geperst. De resulterende briketten worden uit de pers gehaald en in frisse lucht gedroogd.

Materiaalkeuze

Bij het kiezen van een zaagselpers moeten belangrijke factoren in overweging worden genomen:

- het doel van de apparatuur;

- voor wat voor soort grondstoffen het werkt;

- type geproduceerde briketten;

- apparaat vermogen;

- gepland volume van de output van het eindproduct;

- aanvullen met andere apparatuur om een product van hoge kwaliteit te verkrijgen;

- functionaliteit van het geselecteerde model;

- werkingsmodus van de unit en kenmerken van het onderhoud.

Let ook op de onderdelen die aan slijtage onderhevig zijn. Regelmatige reparaties en hun kosten zullen helpen bij het bepalen van de rationaliteit van het kopen van een bepaald model.

Wanneer u een pers voor persoonlijk gebruik kiest, moet u er rekening mee houden dat de apparatuur eenvoudig moet zijn met opties voor het instellen van parameters.Als de producten niet te koop worden aangeboden, volstaat het om slechts één eenheid aan te schaffen. Om de aankoopkosten te verlagen, kunt u profiteren van interessante aanbiedingen voor de verkoop van gebruikte apparaten.

Wanneer u een pers voor persoonlijk gebruik kiest, moet u er rekening mee houden dat de apparatuur eenvoudig moet zijn met opties voor het instellen van parameters.

Doe het zelf

De hoge kosten van apparatuur rechtvaardigen niet altijd de aanschafkosten, daarom implementeren vakmensen hun ontwikkelingen om zelfgemaakte persen te maken. Het is vermeldenswaard dat het vrij moeilijk is om een schroefapparaat te maken, dus niet iedereen wordt meegenomen voor dit soort persen.

Thuis is het bijna onmogelijk om het vereiste drukniveau te bereiken dat ervoor zorgt dat er lignine vrijkomt. Maar het is heel goed mogelijk om met uw eigen handen hydraulische eenheden en granulatoren te bouwen.

Alle zelfgemaakte apparaten zijn onderverdeeld in drie hoofdtypen:

- De technologie van zaagselbriketteren zelf is best interessant en heeft zijn eigen voordelen, dus de eigenaren ontkennen zichzelf niet de wens om een thuispers aan te schaffen

van jacks;

- met handmatige aandrijving;

- met hydraulische aandrijving.

De technologie van zaagselbriketteren zelf is best interessant en heeft zijn eigen voordelen, dus de eigenaren ontkennen zichzelf niet de wens om een thuispers aan te schaffen.

Dankzij het gebruik van briketten is het mogelijk om de vorming van vuil in de oven of ketel te voorkomen en om frequente belastingen uit te sluiten. De locatie van zelfgemaakte eenheden kan aan de muur worden gemonteerd en op de vloer worden geplaatst, dit is voor iedereen even handig.

Voordat u verder gaat met de montage van de pers, moet u rekening houden met alle stadia van het productieproces om het drogen en breken van de grondstoffen te garanderen. Het is ook de moeite waard om te zorgen voor een bijkeuken of een schuur voor het opslaan van afgewerkte producten.

Om een hydraulische pers te monteren, moet u de volgende materialen en gereedschappen voorbereiden:

- metalen plaat 4-6 mm;

- hoek 100x100 mm;

- kanaal;

- een buis met dikke wanden (de diameter wordt bepaald door de afmetingen van de briketten bij de uitlaat);

- buis 25-30 mm voor de vervaardiging van de ponsstang;

- gegalvaniseerd staal voor het vormen van trays;

- grote pijp of plaat van metaal voor de fabricage van het mixerlichaam;

- lasmachine en elektroden;

- molen met schijven;

- boren;

- een hamer;

- meetapparatuur, etc.

DIY-pers voor het maken van brandstofbriketten

De aanschaf van afgewerkte apparatuur voor de productie van briketten kost, afhankelijk van de capaciteit, 300 duizend tot 1 miljoen roebel.

Voor een particuliere handelaar die deze brandstof puur voor zijn eigen behoeften wil gaan produceren, zijn dergelijke kosten natuurlijk onpraktisch, aangezien ze zich niet snel zullen terugbetalen. Het zou juister zijn om een pers te maken van afvalmateriaal, vooral omdat er niets ingewikkelds in het ontwerp zit.

U kunt de benodigde apparatuur helemaal opnieuw bouwen of kant-en-klare mechanismen gebruiken.

Zelfgemaakte machine

Installatie vanaf nul

U kunt een aanzienlijke kracht creëren die nodig is om de grondstof samen te drukken met behulp van:

- een hendel (deze kan worden beïnvloed door zijn eigen gewicht);

- schroefmechanisme.

Een hendelpers kan zelfs van hout worden gemaakt; voor een schroefpers heb je beslist stalen plano's en een draaibank nodig.

Een schroefextruder (zaagselpers) kan theoretisch ook met de hand worden gemaakt en sommige vakmensen zijn er zelfs in geslaagd, maar een dergelijke onderneming is kostbaar vanwege de complexe verwerking van onderdelen en de noodzaak om speciaal staal van hoge kwaliteit te gebruiken is erg duur.

Pelletverwarming is niet alleen zuinig, maar ook milieuvriendelijk, omdat als brandstof recyclebare materialen worden gebruikt. U kunt met uw eigen handen een pelletketel maken of een vaste brandstof voor pellets veranderen.

Hier vindt u gedetailleerde instructies om met uw eigen handen een ketel voor vaste brandstof te maken.

Twijfel je over het kiezen van een pelletketel? Volg deze link: u vindt feedback van echte gebruikers over deze ketels. Lees en trek conclusies.

Productie van een pers op basis van een kant-en-klaar mechanisme

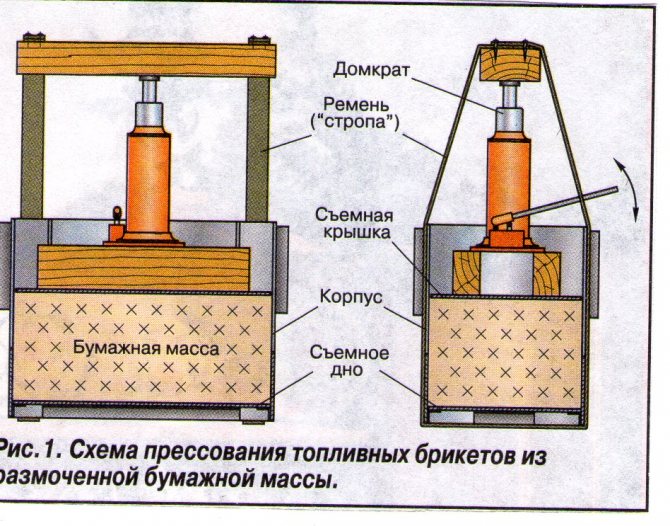

Voor de productie van briketten kun je een goedkoper apparaat aanpassen dan een echte machine, een apparaat - een krik of een kleine hydraulische pers. Het blijft alleen om het te voorzien van een stempel en een matrijs.

Het moet duidelijk zijn dat elke zelfgemaakte pers, zelfs een op basis van een hydraulische krik, niet in staat zal zijn om de krachten te ontwikkelen die ervoor zorgen dat lignine vrijkomt. Daarom moeten in plaats daarvan bindmiddelen van derden aan de grondstoffen worden toegevoegd.

In deze hoedanigheid worden ze gebruikt:

- Goedkope lijm zoals behang.

- Klei (voeg 1 deel toe aan 10 delen zaagsel).

- Vochtig papier, inclusief golfkarton - de lignine die erin zit, vertoont bij contact met vocht zijn plakkerige eigenschappen (deze eigenschap van papier wordt gebruikt bij het spuiten van een warmte-isolator van het Ekovata-type).

Een ander verschil met industriële technologie is dat het uitgangsmateriaal niet wordt gedroogd, maar gedrenkt in water - dan kleven de deeltjes beter aan elkaar. Vervolgens wordt de afgewerkte briket in de open lucht gedroogd.

Hoe grondstoffen te malen

Voor het gedoe met het maken van een zelfgemaakte pers, mag men zo'n belangrijke fase in de productie van briketten niet vergeten, zoals het malen van grondstoffen. Het met de hand snijden is erg moeilijk - mechanisatie is ook hier noodzakelijk. Sommigen maken zelf shredders van een oude activator-wasmachine - ze installeren messen in plaats van een activator.

Een andere optie is om een roterende machine aan te schaffen. Het doel van dit apparaat is precies het verpletteren van vegetatie - zomerbewoners gebruiken het om meststoffen te maken van bladeren en gras.

De constructie is gemaakt op basis van een hydraulische installatie

Stapsgewijze instructies voor het maken van een pers

- Om de basis te maken, moet u de onderdelen verbinden van het kanaal door lassen.

- Snijd 4 stukken van 1,5 m lang uit de hoeken (ze worden gebruikt als rekken). Las ze op dezelfde afstand van elkaar aan de basis (verticale opstelling).

- Bevestig een trommel gemaakt van een buis met een grote diameter aan de hoeken. Als je zo'n pijp niet bij de hand hebt, kun je van een blik een mixerlichaam maken. Om de productiviteit te verhogen, is hij uitgerust met een elektromotor.

- Een doos voor het vullen van grondstoffen is gemaakt van plaatstaal. Het wordt aanbevolen om de vorm van het lichaam in de vorm van een kegel te maken voor de spontane beweging van de lading bij het vullen van de trays.

- De versnellingsbak is bevestigd aan de onderkant van het kegelvormige lichaam. en las de uitvoerlade.

- Maak gaten in een buis met dikke wanden met intervallen van 3-5 mm. Tijdens de druk op de massa zullen lucht en water door de gaten ontsnappen. Las een flens aan de onderkant van het werkstuk, die de verwijderbare onderkant vasthoudt. De bodem is gemaakt van plaatstaal in de vorm van een cirkel met nokken.

- Las de matrix aan de basis onder het kegelvormige lichaam.

- Snijd een schijf van deze grootte uit plaatstaal, waardoor u zich vrij in de matrix kunt bewegen. Het functioneert als een klap.

- Las de voorbereide buis voor de steel aan de pons. De andere rand is bevestigd aan de hydraulische eenheid.

- De geassembleerde unit wordt aan de rekken bevestigd direct boven de matrix.

- De ontvangende lade is zo geïnstalleerd dat deze het opnameproces niet verstoort en het bevestigen van de matrixbodem.

Voorafgaand drogen wordt verzorgd door verwarmingselementen die langs de omtrek van de machine zijn geïnstalleerd. De briketten kunnen in een open ruimte met een lage luchtvochtigheid definitief gereed worden gemaakt.

Volgens het technologische proces moeten de grondstoffen worden voorbereid voordat ze worden verwerkt, wat betekent dat een droger en een apparaat om te malen nodig zal zijn.

Zelfgemaakt of in de winkel gekocht

De aankoop van een pers is gerechtvaardigd in gevallen waarin productieaanpassing is gepland. Het is niet nodig om apparatuur aan te schaffen voor de productie van briketten, die vervolgens alleen voor huishoudelijke behoeften zullen worden gebruikt. Bovendien zijn de kosten van de eenheden hoog, niet iedereen kan het betalen. En de installatie zorgt voor een aparte ruimte.

Volgens het technologische proces moeten de grondstoffen worden voorbereid voordat ze worden verwerkt, wat betekent dat een droger en een apparaat om te malen nodig zal zijn. Bovendien moeten de afgewerkte briketten na productie worden opgeslagen in een droge ruimte, die misschien gewoon niet beschikbaar is.

Ambachtelijke productie levert geen kwaliteitsproduct op, briketten hebben onvoldoende dichtheid en dit vermindert de soortelijke verbrandingswarmte. Als we alle factoren hebben afgewogen, kunnen we samenvatten dat het geen zin heeft om dure apparatuur aan te schaffen.

Als er een ketel voor vaste brandstof in huis is geïnstalleerd, kunt u met uw eigen handen een pers bouwen. Dit vereist beschikbare materialen en vertrouwdheid met de ontwerpdiagrammen om de juiste optie te kiezen.

De voordelen van het gebruik van kant-en-klare persen voor productiedoeleinden:

- eenvoudige uitrusting;

- de mogelijkheid om versleten eenheden te vervangen;

- selectie van modellen met verschillende capaciteiten en prestaties;

- het technologische proces vereist geen speciale kennis en vaardigheden;

- je kunt de werkplaats in een kleine ruimte uitrusten.

Bij het besluit om met de productie te beginnen, is het de moeite waard om belangrijke factoren in overweging te nemen:

- type grondstof, de beschikbaarheid ervan;

- het geschatte verwerkingsvolume voor een bepaalde tijdsperiode;

- vereiste gebieden;

- Verkoopschema voor afgewerkte producten.

Voor grootschalige productie wordt aanbevolen om automatische en semi-automatische apparatuur aan te schaffen. De units onderscheiden zich door hoge efficiëntie en slijtvastheid van werkunits.

De productie van vulstoffen voor dierentrays kan met granulatoren in gang worden gezet. De diameter van het product voldoet net aan de normen en een hoge densiteit is niet vereist.

Wat is meer winstgevend - brandhout of briketten?

Omdat de prijs een van de meest opwindende kenmerken is voor de eindconsument, moet de beoordeling ermee beginnen. 1 m3 brandstof in briketten kost ongeveer 2 keer meer dan brandhout. De kosten kunnen echter nog meer variëren, afhankelijk van de kwaliteit van het geperste zaagsel en de houtsoort in de stammen. Tijdens de analyse worden de gemiddelde waarden voor beide soorten vaste brandstof vergeleken.

Eurowood brandt respectievelijk 2 keer langer, hun massaconsumptie is veel lager. Tot nu toe blijkt dat er economisch geen verschil is - ze kosten 2 keer meer en serveren 2 keer meer.

Brandstofbriketten geven een uniforme rustige vlam gedurende de hele periode, met brandhout is alles anders, aanvankelijk laaien ze op met een groot mooi vuur, geven ze een grote hoeveelheid warmte af, dan gaat het uit, en een persoon ziet kolen met zeldzame tongen van vlammen. Hieruit kunnen we concluderen dat geperste brandstof beter geschikt is om te verwarmen, het geeft een constante stabiele warmte. De voordelen van brandhout zijn een snellere verwarming en een visueel aangenamer vuur, vooral in het begin van het gebruik.

Aan het einde van de oven blijven er veel kolen en as over van het hout in de kachel, en het eurohout brandt bijna volledig op. Het gemak van onderhoud van verwarmingsapparatuur voor brandstofbriketten is veel hoger.

Van het gecomprimeerde zaagsel dat op de markt wordt verkocht, voldoet een aanzienlijk deel niet aan hoge kwaliteitsnormen, heeft een lagere dichtheid dan verwacht en is te gemakkelijk af te brokkelen. Maar zelfs voor brandhout hangt alles sterk af van de leverancier, vaak worden ze onbewerkt naar de afnemer verscheept, met een vochtgehalte tot 50%, en van een andere houtsoort. Hier en daar kunnen met ongeveer gelijke waarschijnlijkheid een - een goederen van lage kwaliteit worden gekocht.

Het comfort bij het gebruik van briketten is beslist hoger.Het is niet nodig om hout te hakken of te drogen. Bij de opslag van eurowood nemen ze veel minder ruimte in en kunnen ze meer brandstof tegelijk aanvoeren.

Dat gezegd hebbende, blijken brandstofbriketten echt iets winstgevender te zijn dan hun natuurlijke tegenhangers. Dit is vooral duidelijk bij verwarmingssystemen met warmtedragers en automatische brandstoftoevoer naar de verbrandingskamer.

Blitz-tips

- Bij het maken van een zelfgemaakte schroefextruder Er mag alleen staal van hoge kwaliteit worden gebruikt.

- Het zal niet mogelijk zijn om het productieproces van briketten met het vrijkomen van lignine op zelfgemaakte apparatuur te reproducerendaarom wordt aanbevolen om klei, goedkope behanglijm of golfkarton aan de vermalen grondstoffen toe te voegen. Deze componenten zullen als bindmiddel worden gebruikt.

- De eenvoudigste en meest betaalbare worden beschouwd als handgemaakte apparaten die zijn uitgerust met een handmatige schroefaandrijving. De geperforeerde vorm is gevuld met geprepareerd zaagsel gemengd met een bindmiddel. Het vormen gebeurt door de schroef vast te draaien. Zo'n pers heeft één belangrijk nadeel: lage productiviteit.

- Sommige vakmensen gebruiken een hydraulische krik om een thuispers te monteren. Opgemerkt moet worden dat een dergelijke inrichting niet in staat is om zelfs maar een druk van 300 bar te creëren. Een kleine hoeveelheid water en een bindmiddel die aan de fijngemaakte grondstof worden toegevoegd, zullen de kwaliteit van de briketten helpen verbeteren.

- Verpletterd zaagsel wordt gebruikt voor de pers, dus de apparatuur moet worden aangevuld met een roterende machine, waar u grondstoffen kunt voorbereiden om te persen. Je kunt ook met je eigen handen een shredder maken van een oude wasmachine. Om dit te doen, volstaat het om messen te installeren in plaats van de activator.

Briketten maken met uw eigen handen

Bij de productie van zaagselbriketten op industriële schaal komt daaruit het natuurlijke klevende materiaal lignine vrij, dat als lijm fungeert en het product tot een monoliet maakt. Thuis is het onmogelijk om een dergelijke dichtheid te bereiken met geïmproviseerde middelen met geïmproviseerde apparaten, en daarom moeten tijdens het persen extra componenten worden toegevoegd. Deze populaire bindmiddelen zijn onder meer:

- behanglijm;

- mest;

- klei.

Het vochtgehalte van het originele hout moet lager zijn dan 12% en de hoeveelheid beschadigd en onbruikbaar zaagsel moet 5% zijn.

Selectie van grondstoffen en de voorbereiding ervan

Om zo'n gecomprimeerde brandstof met uw eigen handen te maken, moet u een kwaliteitsmateriaal kiezen. De belangrijkste zijn:

- zaagsel;

- krullen na het verwerken van gewassen;

- afval papier;

- rietje;

- secundaire grondstoffen uit steenkool en turf.

Het totale aandeel houtsnippers bij het kiezen van een gecombineerde samenstelling van grondstoffen mag niet minder zijn dan 60%. In dit geval is een hoge kwaliteit van de briketverbranding verzekerd.

Zelfgemaakte persmachines

Handgemaakte zaagselmachines kunnen grofweg worden onderverdeeld in de volgende typen:

- handleiding;

- op basis van vijzels;

- hydraulisch.

Om de productie van lignine te bereiken, kunnen apparaten op basis van een hefmechanisme (hydraulisch of schroeftype) worden gebruikt. Hun grootste nadeel is een lage productiviteit.

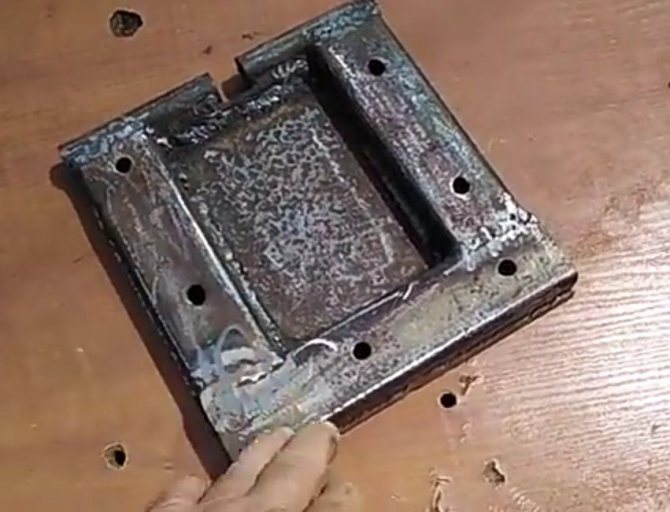

Naast de krik, die de functie van een pers vervult, worden in de machine een matrix en een pons gebruikt. Ze geven het afgewerkte hout een bepaalde vorm. Een doe-het-zelf schroefextruder vereenvoudigt het produceren van geperste brandstof, maar het is ook veel moeilijker om het te maken.

Stationaire pers om brandstof te creëren

U kunt een briketpers maken als u de volgende reserveonderdelen op voorraad heeft:

- motor;

- lagers;

- verloopstuk;

- schacht;

- schroef;

- verwarming verwarmingselementen;

- relais voor temperatuurregeling.

Als de spanning uit drie fasen bestaat, wordt een motor van 9 kW gebruikt en als er vanuit een standaard 220 V-netwerk moet worden gewerkt, is een motor met een vermogen van 2,5 kW nodig. Het is, samen met een versnellingsbak en andere eenheden, bevestigd op een gelast frame.

In deze installatie is de vijzel een speciaal ontwerp van twee componenten, waarvan er één als pons fungeert en de andere zaagsel aflevert in een speciale container om te laden. De matrix is vervangen door een profielbuis.

Voordat een zelfgemaakte machine wordt gestart, moet de buis worden verwarmd tot 260 ° C en wordt het verwarmingsproces van de verwarmingselementen geregeld met behulp van een relais. Het nadeel van dit ontwerp is de grote warmteverliescoëfficiënt naar de lucht.

Productietechnologie voor briketten

De procedure voor het maken van briketten met uw eigen handen is onderverdeeld in verschillende opeenvolgende processen:

- Voorbereidende processen voor grondstoffen en hun zuivering.

- Zaagsel malen tot een kaliber van minder dan 0,6 cm.

- Drukken.

- Drogen.

- Opslag.

Nadat de krullen alle voorbereidende processen hebben doorstaan, worden ze gemengd met kleipoeder in een verhouding van 10: 1. Vervolgens wordt de massa geroerd door een kleine hoeveelheid water toe te voegen. Het mengsel moet medium dik zijn om zijn vorm te behouden.

Het wordt in een hopper geloosd voor verder briketteren. Het blijft tenslotte alleen om het afgewerkte brandhout te drogen.

Het is mogelijk om de brandbaarheid van de geperste brandstof kunstmatig te vergroten door een beetje in vloeistof gedrenkt karton aan de klei toe te voegen.