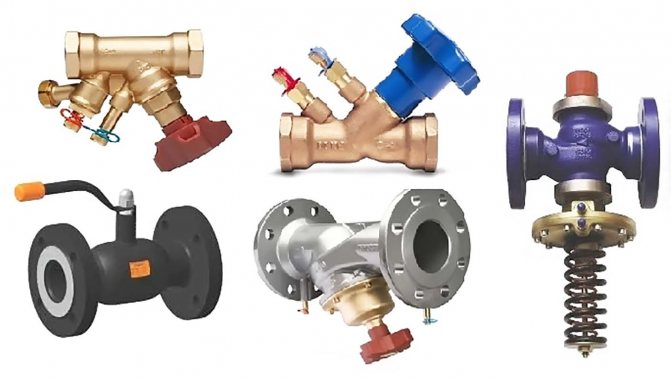

Soorten regelkleppen

Door hun ontwerpkenmerken lijken regelkleppen sterk op afsluiters. Daarom hebben deze elementen vaak dezelfde merknaam. Regelapparatuur is onderverdeeld in 2 typen:

- verminderen, wat werkt om de druk van het werkmedium te verminderen;

- afsluiten en regelen.

Nu over de soorten regelkleppen. Het meest voorkomende type wordt beschouwd als regelkleppen, die ook zijn onderverdeeld in verschillende ondersoorten:

- controlepunten;

- hoek;

- mengen, met een driewegontwerp.

De overige soorten regelapparatuur zijn onder meer afsluit- en regelkleppen, direct werkende drukregelaars en niveauregelaars.

Al deze apparaten worden hieronder in meer detail beschreven.

Afvoer- en veiligheidskleppen.

Veiligheids- en aftapventielen voor het automatisch verlagen van de druk in gesloten vaten wanneer deze een gevaarlijke limiet bereikt. Deze kleppen worden gebruikt in een breed scala aan technische apparaten, van koffiezetapparaten, drukpotten en boilerverwarmingssystemen tot energiecentrales, waar de druk 30 MPa bereikt, en hydraulische systemen, waar de druk 70 MPa kan bereiken. Er is een zeker verschil tussen veiligheids- en afvoerkleppen. De veiligheidsklep is een speciaal type afvoerklep van het veertype die is ontworpen om kortstondig te openen om een grote hoeveelheid stoom of gas in één keer te laten ontsnappen en vervolgens weer abrupt te sluiten. Afvoerkleppen worden gebruikt om te communiceren met de atmosfeer in vloeistofsystemen en overdrukkleppen in hogedrukgas- en stoomsystemen.

De afvoerklep gaat iets open als de druk in het vat een ingestelde (lage) waarde bereikt, en verhoogt langzaam de afgifte van vloeistof naarmate de druk stijgt. De afvoerklep wordt meestal gebruikt waar het ongewenst of niet nodig is om grote hoeveelheden werkvloeistof af te voeren.

Kenmerken van de werking van regelkleppen

Regelkleppen, zoals eerder vermeld, behoren tot de meest voorkomende soorten afsluiters. Hun belangrijkste functie is om de druk van het medium dat door een bepaald pijpleidingsysteem gaat, te veranderen. Toepassingsgebied van deze apparaten:

- sanitaire systemen;

- gastoevoersystemen;

- snelwegen die zijn ontworpen om aardolieproducten en gasvormige stoffen te verplaatsen.

Het materiaal dat wordt gebruikt voor de vervaardiging van deze fittingen kan variëren: messing, gietijzer, staal, hooggelegeerde legeringen. De keuze voor een bepaalde uitvoering is afhankelijk van het leidingsysteem en de omgeving daarin.

Alle regelkleppen zijn onderverdeeld in 2 typen, afhankelijk van de kenmerken van hun werk:

- met een handmatige aandrijving, waarbij de besturing wordt uitgevoerd met behulp van een speciaal ingebouwd handwiel, dat, indien nodig, met uw eigen handen moet worden gedraaid. Voor buizen met grote parameters wordt deze optie praktisch niet gebruikt, aangezien het in werking stellen van de regelinrichting aanzienlijke inspanningen vereist;

- met automatische besturing, waarbij de werkzaamheden worden uitgevoerd door de ingebouwde hydraulische, pneumatische of elektrische aandrijving. Om de tijdige werking van de sluiter te garanderen, bevat de regelinrichting sensoren die de bestaande druk in het systeem meten.

Er is ook een classificatie van regelkleppen, afhankelijk van hun vorm:

- controlepunten zijn geïnstalleerd op een rechte pijpleiding en hebben op geen enkele manier invloed op de richting van het medium;

- hoekig verandert de richting van het medium, en dus de pijpleiding zelf met 90 °;

- mengbuizen bevatten in hun ontwerp 3 aftakleidingen, dit zijn twee werkmedia in een gezamenlijke stroom.

Kenmerken en voordelen

- Eenvoud van ontwerp.

- Uitzonderlijk laag drukverlies bij hoge stroomsnelheden.

- Nauwkeurigheid van regeling bij lage stroomsnelheden voor alle diameters.

- Geschikt voor alle natuurlijke vloeistoffen, zeewater, industrieel afvalwater.

- Breed scala aan materialen, coatings en membraantypes.

- Alle klepmodellen kunnen worden gebruikt voor een verscheidenheid aan besturingsfuncties bij gebruik van Dorot-stuurregelaars.

- lage gevoeligheid voor defecten in het afdichtingsgebied (het membraan is flexibel en compenseert deze defecten).

- Het diafragma is niet gericht en kan daarom in geen enkele positie open blijven staan of vastlopen.

- Een geïntegreerd filter met automatische spoeling in de stuurleiding maakt externe filters overbodig.

- Ventielmaten van 20 tot 700 mm, werkdruk van 0,2 tot 25 AT.

- Alle modellen zijn GOST-R-gecertificeerd.

Het werkingsprincipe van afsluit- en regelkleppen

Het belangrijkste doel van afsluiters is om het werkmedium in de pijpleiding te regelen en het debiet te wijzigen. Deze regelklep kan worden gebruikt in de volgende systemen:

- netwerken voor verwarming en warmwatervoorziening;

- centrale en individuele verwarmingspunten;

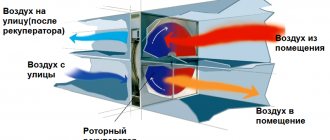

- ventilatiesysteem.

Voor elk van de voorwaarden is er een bepaald type uitvoering en het gebruikte materiaal.

Globe-kleppen zijn universele bedieningsapparaten. Dit komt door het feit dat ze niet alleen het debiet regelen van het medium dat in de pijpleiding wordt gebruikt, maar ook een afsluitfunctie uitvoeren die de stroom volledig kan afsluiten.

Laten we eens kijken naar het principe van de werking van afsluit- en regelkleppen: in het lichaam beweegt het afsluitelement door de rotatie van de steel, die met zijn eigen hand of met behulp van de meegeleverde aandrijving in beweging wordt gezet . Kenmerkend voor deze regelinrichting is de aanwezigheid van een afdichting, waardoor het systeem bij het neerlaten van de steel volledig wordt afgedicht.

Afsluit- en regelkleppen hebben een aantal voordelen, waarvan de belangrijkste zijn gebruiksgemak en onderhoud en bedrijfszekerheid. Installatie van regelapparatuur is niet alleen mogelijk op standaardpijpleidingen, maar ook op snelwegen met niet-standaard hoeken en bochten. Bovendien worden ze vaak gebruikt om in agressieve omgevingen te werken.

Klepontwerp en werkingsprincipe

Het principe van de werking van een afsluiter is om de verdere doorgang van de inhoud van de leidingen in noodsituaties letterlijk "af te snijden". Dit apparaat is zo ontworpen dat het onmiddellijk wordt geactiveerd wanneer het wordt blootgesteld aan de operator of in automatische modus.

Het beste voorbeeld van dit type isolatieklepontwerp is de wegwerpbare isolatieklep. Het apparaat van een dergelijke eenheid zorgt voor de aanwezigheid van vier hoofdcomponenten:

- de bovenzijde van de klep, voorzien van een speciale "zitting" voor de installatie van een afsluiter;

- een systeem van benaderingen in de laterale delen van de eenheid voor een snelle vloeistofstroom;

- centraal klepdeel;

- basiselement met vochtafvoerende pad om lekken en condensatie te voorkomen.

Met zo'n eenvoudig en tegelijkertijd betrouwbaar ontwerp kunt u de stroom van inhoud in de leidingen effectief afsluiten. De belangrijkste toepassingsgebieden van afsluiters zijn filtratie- en waterzuiveringsinstallaties. Frequente noodsituaties in deze circuits zijn de belangrijkste drijfveer geworden voor de ontwikkeling van dit type kleppen.

Direct werkende drukregelaars

Een direct werkende drukregelaar is nodig om automatisch het vereiste drukverschil in een van de secties van het systeem te handhaven.

Deze regelklep is onderverdeeld in 2 typen:

- naar jezelf;

- na mijzelf.

De drukregelaar bestaat uit een huis, een klep met dubbele zitting, een deksel compleet met een pakkingbus, een laadmechanisme en een actuator van het membraantype.

Een ontwerpkenmerk van dergelijke regelkleppen is de aanwezigheid van twee kleppen tegelijk op één steel. Deze functie is nodig om de drukindicator van het werkmedium op de klep en dienovereenkomstig op de steel te balanceren.

Beide soorten regelaars verschillen alleen van elkaar in de locatie van de kleppen ten opzichte van de zittingen. De regelkleppen "achter zichzelf" vormen onder invloed van druk van het belastingsmechanisme, dankzij de kleppen, een doorgang in de zittingen. De essentie van de werking van deze regelinrichting is vrij eenvoudig: wanneer het werkmedium erin komt, bevindt het stroomgebied zich in de open toestand, dus het gaat er doorheen in de pijpleiding. Daar treedt een toename van de drukindicator op, die langs de impulsbuis naar het membraan beweegt en een belasting voor de steel creëert in de richting tegengesteld aan het effect van de belasting op de hefboom. Bij het bereiken van een kracht die groter is dan de kracht van de last, wordt de beweging van de steel naar beneden gericht en sluiten de kleppen de gaten in het lichaam.

Bij het afstellen van een dergelijke regelklep op een bepaalde drukindicator, is het noodzakelijk om de grootte van de lading en de locatie op de hendel te selecteren.

Het verschil tussen het werkingsprincipe van de regelkleppen "naar zichzelf" en het vorige type in gesloten kleppen onder invloed van de bestaande belasting. Wanneer de druk in het systeem toeneemt, dan wanneer deze door de impulsbuis naar het membraan wordt overgebracht, en daardoor wordt een kracht op de stang gecreëerd in de richting tegengesteld aan de werking van de belasting. Dit leidt tot het openen van de kleppen, wat vervolgens leidt tot het terugtrekken van het werkmedium erachter. Dit betekent dat de druk in het systeem begint af te nemen.

Reparatie van regel- en afsluitkleppen

Reparatie van regel- en afsluitkleppen wordt pas uitgevoerd nadat ze uit de procesleiding zijn verwijderd. Kleine reparatie van de klep op locatie is toegestaan, dit zijn:

- Stopbuspakking;

- Verwijderen van de klepdeksels om de interne elementen van de regelaar te controleren.

Registratie van een bestelling - een vergunning voor reparatie, gasgevaarlijk werk, sluiting van regelkleppen met afsluiters, vrijgave van restdruk op een losgekoppeld deel van de pijpleiding, evenals voorbereiding (spoelen, stomen) van de klep voor reparatie wordt uitgevoerd door technologisch personeel. Demontage en installatie van de klep voor reparatie wordt uitgevoerd door de service van de hoofdmonteur.

Draai de stopbuspakkingmoer niet los of vast op een regelklep die niet is afgesloten.

Het uitvoeren van laad- en loshandelingen in overeenstemming met de eisen van de regels voor industriële veiligheid en arbeidsbescherming.

Laad- en loswerkzaamheden moeten worden uitgevoerd onder begeleiding van een voorman of een speciaal aangewezen verantwoordelijke ervaren werknemer.

Voordat u met het werk begint, moet u:

- een overall, speciaal schoeisel en andere PBM's aantrekken;

- inspecteer de werkplek, verlichting enz .;

- meld de geconstateerde gevaren aan de voorman of de verantwoordelijke.

De werkplek mag geen mensen bevatten met beperkingen voor het verplaatsen van zware voorwerpen. Het maximaal toegestane gewicht van de last bij afwisselend heffen en verplaatsen met ander werk mag niet hoger zijn dan:

- voor vrouwen -10 kg;

- voor mannen - 50 kg.

Bij het verplaatsen van gewichten boven de 50 kg dient mechanisch gewerkt te worden (lier, telpher, balkkraan, lader, manipulatorkraan, takel (toren)).Voor het uitvoeren van slingerbewerkingen (omsnoeren, vastzetten, vastzetten, aan de machinehaak hangen, in de ontwerppositie zetten en ontkoppelen) lading tijdens de productie van werk met hijsmachines, zijn speciaal opgeleide vakmensen toegestaan - slingeraars die een certificaat voor het recht hebben om deze werken uit te voeren.

Storing van pneumatische actuators met actuators met veermembraan.

1. Bij een soepele verandering van de persluchtdruk in de membraanholte van de actuator, bewegen de steel en de sluiter van het regellichaam met enkele of dubbele zitting met schokken.

| Mogelijke redenen | Methoden voor probleemoplossing |

| Vertraging van de steel in de pakkingbus van het regellichaam door gebrek aan smering of ontoelaatbaar hoge aanscherping van de pakkingbus | Breng smeermiddel aan op de pakkingbusinrichting met behulp van een smeertoestel, en als dit niet tot het gewenste resultaat leidt, draai dan voorzichtig de pakkingbusmoer los en zorg ervoor dat er geen lekkende substantie door de pakkingbus dringt. |

2. Een stromende substantie (vloeistof, stoom, gas) dringt door de pakkingbus.

| Mogelijke redenen | Methoden voor probleemoplossing |

| Onvoldoende smering, losse pakking, slechte pakkingkwaliteit | Voeg vet toe, draai de stopbusmoer vast, vervang de stopbusmoer, vervang de stopbuspakking |

3. Wanneer de persluchtdruk in de diafragmaholte van de actuator verandert van de minimum- naar de maximumwaarde, bewegen de spindel en de sluiter van het regellichaam met enkele of dubbele zitting niet volledig van de ene uiterste positie naar de andere.

| Mogelijke redenen | Methoden voor probleemoplossing |

| De veer van de membraanactuator werd tijdens het afstellen meer samengedrukt dan zou moeten zijn, en daarom is, om de erdoor ontwikkelde krachten te overwinnen, een verhoogde luchtdruk vereist vergeleken met die nodig is met een standaard veerspanning | Verlaag geleidelijk de veerspanning tot een waarde die de beweging van de steel en de klep van de ene uiterste positie naar de andere verzekert wanneer de luchtdruk in de membraanholte van de actuator verandert van de minimale naar de maximale genormaliseerde waarden |

| De veer van de membraanactuator wordt niet voldoende gecomprimeerd tijdens het afstellen en kan de wrijvingskrachten die ontstaan in het bewegende deel van de actuator niet overwinnen, evenals de massa van dit onderdeel en de krachten van de druk van de stromende substantie op de klep (daarom , de klep gaat niet helemaal omhoog) | Verhoog geleidelijk de veerspanning tot een waarde die het mogelijk maakt dat het luik van de ene uiterste positie naar de andere beweegt wanneer de luchtdruk in de membraanholte verandert van de minimum naar de maximum genormaliseerde waarden |

| Tijdens zijn slag rust de sluiter tegen een vreemd voorwerp dat in de membraanactuator is gevallen (cokes, zand, metalen pakking, moer, enz.) | Koppel de persluchtleiding los van de membraankamer van de actuator door de stroom naar de bypassleiding te schakelen en neem maatregelen om het lichaam van de membraanactuator te reinigen van vreemde voorwerpen. Zorg ervoor dat de oppervlakken van de klep en de zittingen niet worden beschadigd |

4. Wanneer er perslucht wordt toegevoerd aan de diafragmaholte van de actuator, beweegt de steel niet.

| Mogelijke redenen | Methoden voor probleemoplossing |

| Schade aan het membraan door overschrijding van de persluchtdruk van de grenswaarde of door het binnendringen van olie, benzine of andere aardolieproducten op het membraan (samen met lucht of anderszins), die het membraanmateriaal destructief aantasten | Demonteer de membraanactuator en vervang het defecte membraan door een bruikbaar exemplaar. In dit geval moeten de dikte en het aantal weefselrubberlagen hetzelfde worden gekozen als degene die is verwijderd |

vijf.Bij het regelen van het debiet van de stromende substantie neemt de sluiter van de membraanactuator meestal een positie dicht bij een van de extreme posities.

| Mogelijke redenen | Methoden voor probleemoplossing |

| Als tijdens normaal bedrijf van de regelaar de klep de zittingopening bijna sluit of omgekeerd bijna volledig opent en tegelijkertijd de druk in de membraanholte dicht bij de limiet ligt, geeft dit aan dat de nominale diameter van het membraan actuator is groot of klein voor deze pijpleiding en het verbruik daarin | In overeenstemming met het werkelijke debiet van het medium dat door de pijpleiding stroomt, selecteert u de juiste nominale maat van de membraanactuator en installeert u deze, als er een membraanactuator is met deze nominale maat. Als er geen geschikte actuator beschikbaar is en het mogelijk is om een nieuwe klep te slijpen, bereken dan het profiel van de nieuwe klep en vervang de oude klep door een nieuwe in de membraanactuator. |

Actuatoren

Actuator A bestaat uit:

1 - bovendeksel, 2 - elastisch membraan gemaakt van dichte, rubberen stof, 3 - onderdeksel, 4 - metalen schijf, 5 - geleidebeker, 6 - veren, 7 - steel, 8 - steun, 9 - moer, 10 - beugel, 11 - schijf, 12 - schaal, 13 - verbindingsmoer, 14 - steel,

Regulatory Authority B omvat:

15 - huis, 16 - schot, 17 - met cilindrische gaten, 18 - klep, 19 - oliekeerring, 20 - smeerpatroon

Gewoonlijk zijn de regellichamen van de actuatoren die in pijpleidingen met grote diameter zijn geïnstalleerd dubbelzittend (zie Fig. B, c, d) om de krachten op de klep van het medium bij grote drukvallen te verminderen. Regellichamen met enkele zitting worden gebruikt voor installatie in pijpleidingen met een kleine diameter en met kleine drukval over de klep (zie afb. A)

Demontage en montage van de regelklep.

Demontage van membraanactuatoren.

Demontage van een normaal geopende actuator wordt uitgevoerd om de toestand van afzonderlijke onderdelen te identificeren, reiniging en reparatie als volgt.

Alle zichtbare oppervlakken van de actuator (behuizing, membraanactuator, etc.) worden met perslucht uit een slang weggeblazen en grondig van vuil ontdaan.

Door het verdraaien van de borgmoer 5 (Fig. 1) wordt een speciale moer 2 losgelaten, waarna door het draaien van deze moer de plunjerstang wordt losgekoppeld van de tussenstang. Als de actuator een pneumatische klepstandsteller heeft, wordt de hendel losgelaten om de membraanactuator los te laten van het regellichaam. Draai een speciale moer 11 los (Fig. 2) en maak de membraanactuator los van het huis van het regellichaam.

Foto 1.

Reparatie van membraanactuatoren.

In dit geval worden grote mechanismen gehesen met takels of lieren. Maak de klepsteel los van de moeren. Controleer handmatig de bewegingsvrijheid van het luik naar de uiterste standen.

Demontage van de regelklepactuator.

Draai voorzichtig de moeren van de tapeinden of bouten op het bovendeksel 4 (Figuur 2) los om de afzonderlijke bevestigingen niet te zwaar te belasten en hun betrouwbaarheid te verminderen. Dit werk wordt in twee stappen uitgevoerd: ten eerste, door de methode van diametraal tegenovergestelde bypass, worden alle moeren 1/8 van hun volledige slag gedraaid en vervolgens worden alle moeren in willekeurige volgorde losgeschroefd. Na het verlagen van de oliedruk in de pakkingbus, verwijdert u de smeerbus (smeerbus). Markeer de positie van de kap op de carrosserie om deze in de toekomst op zijn oorspronkelijke plaats te installeren. Om de steel en de sluiter niet te beschadigen, moet u voorzichtig het bovendeksel 4 van het lichaam 3 scheiden. Als het deksel zwaar is, wordt het opgetild met een takel of een lier. Volg bij het optillen de strikt verticale bewegingen van de hoes.

Figuur 2.

Verwijder de sluiter 5 met de steel 6 en reinig het oppervlak grondig van vuil en restanten van de stopbuspakking. In dit geval is het verboden om scherp metalen gereedschap (beitel, mes, priem, enz.) Te gebruiken om schade aan de te reinigen oppervlakken te voorkomen. Draai de wartelmoer 8 los en verwijder de pakkingvolger 9, ringen 15 en 12, bus 13 en de restanten van de stopbuspakking 14 en 10. De pakkingbus, pakkingbus, ringen en bus worden grondig gereinigd van pakkingsporen zonder scherpe metalen gereedschappen.

Markeer de positie van de bodemdeksel 2 ten opzichte van de carrosserie. Draai de moeren op de tapeinden of bouten los en maak het onderste deksel 2 los van het klephuis 3. Draai de plug 19 los. Spoel en reinig het huis en de deksels. Als u klaar bent met het reinigen van de bodemafdekking, schroeft u de plug 19 vast. Spoel de zittingen 1 en 16 uit de lagen en maak ze schoon, vervang of repareer ze indien nodig en draai ze uit de behuizing.

Bij normaal gesloten actuatoren wordt eerst de bodemafdekking verwijderd en vervolgens wordt de sluiter met de steel verwijderd door het gevormde gat.

Houd bij het demonteren van de membraanactuatoren, die structureel afwijken van het beschreven ontwerp, rekening met het vastschroeven van de membraanactuator aan het deksel van het regellichaam, de aansluiting van de stangen door middel van een draadbus met borgschroeven en de bevestiging van de staaf naar de klep door middel van een gespleten kop.

Montage van de regelklepactuator.

Een normaal geopende actuator met een pneumatische klepstandsteller wordt als volgt samengesteld (aanduidingen worden getoond in Fig. 2).

1. De stoelen 1 en 16 zijn vastgeschroefd in het huis 3 van het regellichaam. In dit geval is het gebruik van beitels, geleiders enz. Niet toegestaan. gereedschap en plaatsing van het zadel in de voetjes op rood lood of grafiet met olie. De zittingen worden vastgeschroefd met speciale sleutels of apparaten. De zitting moet krachtig worden vastgeschroefd, d.w.z. er moet een strakke pasvorm zijn met lichte interferentie; wiebelen van de stoel bij het inschroeven is niet toegestaan. Als de nominale boring van het regellichaam Dy = 20 mm is, wordt het zadel door twee arbeiders vastgeschroefd met behulp van een hefboom met een lengte van 220 mm. Tegelijkertijd creëren ze een koppel van 151 Nm (1540 kgf / cm2) met een kracht op de hendel van 700 N (70 kgf).

Met een nominale boring van het regellichaam Dy = 50 mm, creëren twee arbeiders, met een hendel van 1300 mm lang, bij het inschroeven van het zadel een koppel van 892 Nm (9100 kgf / cm2) met een kracht op de hendel van 700 N (70 kgf). Met een nominale boring Dy = 100 mm, vereist het vastschroeven van het zadel de actie van vier arbeiders, met behulp van een hefboom met een lengte van 2500 mm en het creëren van een koppel van 2432 Nm (35.000 kgf / cm2) met een kracht op de sleutelhefboom van 1,4 kN (140 kgf).

Bij stevig vastschroeven kan het zadel vervormen. De afwezigheid van vervorming wordt bepaald door middel van een controleplaatje. Het vervormde zadel wordt vervangen. Het installeren van verschillende pakkingen tussen het huis van het regelaarhuis en de zitting geeft geen positieve resultaten.

2. Een aluminium of stalen pakking 18 met een dikte van 2 mm wordt onder het bodemdeksel 2 geïnstalleerd, waarna het bodemdeksel op zijn plaats wordt geplaatst, waarbij de markeringen op het deksel en de behuizing die eerder zijn aangebracht tijdens de demontage van het regellichaam, worden uitgelijnd, en het deksel is bevestigd met moeren op tapeinden of bouten. Een aluminium pakking wordt gebruikt als de regelaar geen geribbelde mantel heeft, d.w.z. zal werken bij een temperatuur van de werkomgeving niet hoger dan 200 ° C, en een stalen pakking is geïnstalleerd als het regellichaam een geribbelde mantel heeft, dwz het is ontworpen om te werken bij een temperatuur van de stromende substantie boven 200 ° C, bijvoorbeeld tot 450 ° C.

In plaats van aluminium of stalen pakkingen is het mogelijk om paroniet of klingeriet pakkingen met een dikte van 2 mm te gebruiken, maar deze zijn minder betrouwbaar dan aluminium of stalen pakkingen vanwege de geringe breedte van het ringvormige oppervlak van de pakkingen.Het is niet toegestaan paroniet of klingeriet pakkingen te gebruiken met sporen van breuken, rimpels en scheuren. Lichte beharing is toegestaan aan het oppervlak en de randen.

Wanneer ze 180 ° gebogen zijn rond een staaf met een diameter van 42 mm, mogen de pakkingen niet breken, barsten of delamineren. Het vastdraaien van moeren op tapeinden of bouten gebeurt eerst met een normale sleutel zonder hefboom, waarbij de tapeinden of bouten diametraal worden aangedraaid. Na het ronddraaien van de tapeinden of bouten met een sleutel van normale lengte, worden hendels gebruikt, waarbij de regel van het kruiselings omzeilen van de moeren in acht wordt genomen. Bij het stevig vastdraaien van de moeren zijn slagen met een voorhamer op de sleutel niet toegestaan. In dit geval worden langwerpige sleutels gebruikt of worden buizen op korte sleutels geplaatst om de handgreep te verlengen. Moeren op tapeinden of bouten met een diameter tot 16 mm moeten door één arbeider worden vastgedraaid, met behulp van een hendel met een lengte van 500 mm, op tapeinden of bouten met een diameter van 17 tot 25 mm - twee arbeiders, met behulp van een hendel met een lengte van 1000 mm, op tapeinden of bouten van 26 tot 48 mm - drie arbeiders met een arm van 1500 mm lang. Het deksel wordt geacht te zijn bevestigd nadat de moeren op alle tapeinden (bouten) driemaal zijn aangedraaid met een sleutel met een hefboom.

3. Na het installeren van het lichaam van het regulerende lichaam met het onderste deksel op een bankschroef, als de afmetingen van het lichaam dit toelaten, of met de positie van deze delen op de vloer van de kamer, als het regulerende lichaam groot is, de zittingoppervlakken van de plunjer en zittingen worden als volgt uitgevoerd. Spoel de zittingoppervlakken van de plug en zittingen met benzine en droog ze af. Lappen gebeurt bijvoorbeeld met een mengsel van schuurpoeder en machineolie. Emery-poeder wordt verkregen door met een magneet het metalen deel van het stof te selecteren dat overblijft bij het slijpen van de messen op de amarilwielen. De laag die op de gepolijste oppervlakken wordt aangebracht, moet uniform en niet te dik zijn. Na zes-zeven-voudige rotatie van de plunjer met de hand in een boog naar rechts en links met 1/4 van de cirkel, wordt de plunjer iets opgetild en, na 180 ° met de klok mee gedraaid, weer op de zitting en het slijpen operatie wordt herhaald.

Het herpositioneren van de plunjer wordt vijf keer herhaald, waarna de gepolijste oppervlakken worden gewassen met benzine en droog worden geveegd. Het slijpen wordt herhaald met micropoeders (van M-28 tot M-7), waarna de afwerking wordt uitgevoerd met de GOI-pasta (State Optical Institute genoemd naar S.I. Vavilov). GOI-pasta wordt geproduceerd voor ruwe afwerking - zwart, voor medium - donkergroen en dun - lichtgroen. Voordat de pasta wordt aangebracht, worden de gepolijste oppervlakken bevochtigd met kerosine. Tijdens de laatste afwerking moet de laag pasta die op de oppervlakken van de zittingen en klep wordt aangebracht minimaal zijn. Bij goed lappen moeten de oppervlakken precies hetzelfde zijn "voor een glans", zonder schittering, strepen, enz. De sluiter moet bij het optillen aan de zittingen in het lichaam kleven. De taak van het leppen is ervoor te zorgen dat de klep stevig en gelijktijdig op de zittingen in het lichaam past. Het hele proces van het leppen van de klep en de zittingen wordt uitgevoerd, waarbij wordt geprobeerd geen extra klepdruk op de zittingen te creëren, behalve de massa van de klep zelf.

4. Schroef de steel 6 in de klep 5 (afb. 2) en vergrendel deze met een pen, waarna de klep met de steel op zijn plaats wordt gemonteerd, dwz op de zittingen. De bevestigingsmoeren worden van de stuurpen verwijderd (afb. 3).

5. Installeer de bovenste aluminium of stalen pakking 17 met een dikte van 2 mm, plaats dan voorzichtig de bovenste afdekking 4 op zijn plaats, waarbij u de markeringen op de afdekking en de behuizing uitlijnt, die eerder zijn gemaakt bij het demonteren van de regelaar, en bevestig de afdekking met moeren op tapeinden of bouten. De moeren worden vastgedraaid volgens de methode die is gespecificeerd in de beschrijving van de installatie van de bodemdeksel.

6. Installeer de onderste vervangbare metalen stopbusring 15, vervolgens de stopbuspakkingringen 14 en de stopbusbus ("lantaarn") 13. De stopbusringen worden in de dekselbus 7 gevoerd met een buisstuk met een voldoende binnendiameter om het op de klepsteel te passen.Boven de onderste vervangbare ring 15 moet de dikte van de stopbuspakking 14 zodanig zijn dat de onderste gaten van de huls 13 zich tegenover het gat voor de smeerinrichting (smeerbus) bevinden. Installeer het smeerpatroon en vul het en de huls 13 met vet.

Figuur 3.

Vet voor stalen kleppen - ossogolin-klasse 300-AAA; voor gietijzeren kleppen - vet NK-50. Vervolgens wordt de bovenste vervangbare metalen ring 12 geïnstalleerd, verschillende ringen van de stopbuspakking 10, naar de pakkingvolger 9. De dikte van de pakking boven de bovenste vervangbare ring 12 moet zodanig zijn dat de pakkingvolger 9, na installatie, uitsteekt. vanaf de hoes 7 van het bovendeksel met 80% van de hoogte.

Hierdoor kan de pakkingvolger naar beneden bewegen wanneer de pakking wordt vastgedraaid. Voor stalen regelorganen worden stopringen van geperst asbest gebruikt, en voor gietijzeren exemplaren een asbestkoord geïmpregneerd met een speciale samenstelling. In het laatste geval wordt een asbestkoord genomen en gekookt in de volgende samenstelling: 18% grafiet, 11% rubberlijm, 5% vet 66% vaseline. Om de rubberlijm te bereiden, wordt 200 g ongevulkaniseerd rubber opgelost door verhitting in 250 g vaseline-olie. De samenstelling wordt als volgt bereid: vaseline en vet worden gesmolten in een waterbad, waarna de oplossing uit het bad wordt verwijderd en er onder krachtig roeren rubberlijm in wordt gegoten, en vervolgens wordt grafiet in porties onder krachtig roeren gegoten tot het wordt dikker, waardoor de oplossing als klaar wordt beschouwd.

Het maken van ringen van een koord wordt uitgevoerd door het koord op een staaf met dezelfde diameter als de staaf te wikkelen en het koord onder een hoek af te snijden (schuin afsnijden), zoals weergegeven in Fig. 4. De voorbereide ringen worden elk afzonderlijk geperst in een apparaat, dat een kopie is van de pakkingbus van het regellichaam, en vervolgens opgeslagen in gesloten dozen om besmetting te voorkomen. Bij plaatsing in de pakkingbus wordt de ringverbinding overlappend gemaakt, met insnijdingen op 45 °. De verbindingen van individuele ringen zijn 90 ° ten opzichte van elkaar verschoven in overeenstemming met GOST 5152-84. Plaats de wartelmoer 8 en draai deze met de hand zonder behulp van een sleutel vast, en draai de pakkingbus vast. Het aandraaien van de klier wordt als normaal beschouwd wanneer de steel, die eerder met de hand werd opgetild en vervolgens werd losgelaten, geleidelijk onder zijn eigen gewicht zakt. Met toenemende druk wordt het nodig om de klier aanzienlijk strakker te maken. De vereiste afdichting wordt bereikt door de smeermiddeldruk van het smeerpatroon te verhogen. De membraanactuator is op het regellichaam gemonteerd en vastgezet met een speciale moer 11 (afb. 2).

Figuur 4. Voorbereiding van stopbuspakkingen

1 - stopbuskoord; 2 - staaf; 3 - snijlijn.

9. Schroef de moer op de steel en borg deze met de tweede moer. Zet de hendel van de klepstandsteller op de steel, vervolgens de wijzer 1 (Fig. 1), waarna een speciale moer 2 op de steel wordt geschroefd, die de klepsteel met de tussensteel verbindt. Door middel van de moer 5 wordt de positie van de moer 2 gefixeerd. Als de wijzer / blijkt te zijn verplaatst ten opzichte van de schaal 6 van de positie van het luik, verplaats deze dan zodat het opschrift "Open" er tegenover staat. de aanwijzer.

De klepstandsteller wordt op het lichaam van de membraanactuator bevestigd en de hefboom wordt met de stang verbonden, waarna de gemonteerde actuator wordt geleverd voor afstelling.

Het samenstel van een normaal gesloten actuator verschilt van het beschreven samenstel doordat de posities van de zittingen en de klep respectievelijk worden gewijzigd, en na het installeren van het bovendeksel, zonder het onderdeksel te installeren, worden de klep en de zittingen gepolijst. Vervolgens wordt de positie van de schaal gewijzigd door deze 180 ° te draaien.

Bij het afstellen wordt gecomprimeerde luchtdruk toegevoerd aan de membraanholte en, door de spanning van de veer 4 te veranderen, bereiken ze een volledige slag van de klep wanneer de druk verandert van een minimale naar een maximale waarde.De afstelling wordt uitgevoerd met de sleutel 7, waarbij de schroefdraadbus 3 wordt verdraaid. Bij een druk gelijk aan 50% van de maximale druk in de membraanholte van de actuator, moet de bovenste hefboom van de klepstandsteller parallel zijn aan de hefboom die is bevestigd aan de klepsteel. Pas anders de lengte van de verticale stang die aan het onderste uiteinde is bevestigd aan de gespecificeerde hendel aan en breng de beweging ervan over op het positioneringsmechanisme.

De montage van membraanactuatoren met een ander ontwerp wordt uitgevoerd in dezelfde volgorde als hierboven, maar rekening houdend met de ontwerpkenmerken van deze actuatoren, namelijk: de membraanactuator vastschroeven op het bovenste deksel van het regellichaam, de stangen verbinden met behulp van van een schroefdraadbus met borgschroeven en het bevestigen van de steel aan de klep door middel van een gedeelde kop, een ander ontwerp van de verbinding van de klepstandsteller met de klepsteel. Bij de montage worden 2 mm dikke paronite-pakkingen onder de boven- en onderafdekkingen van het regellichaam en 1 mm dik onder de klepkopdop gemonteerd. Bij afwezigheid van boutpositie-indicatoren wordt door middel van een klem een schaalplaat op de beugel bevestigd, een indicator wordt onder de schroefdraadbus geplaatst.

Ombouw van een normaal open actuator naar een normaal gesloten actuator.

Een normaal open actuator verschilt van een normaal gesloten actuator alleen in de opstelling van de zittingen, plug en schaalplaat. In Afb. 2 toont een normaal geopende actuator. Om dit apparaat om te bouwen tot een normaal gesloten apparaat, geleid door de beschreven procedure voor het demonteren en monteren van deze apparaten, worden de bovenste 4 en onderste 2 deksels gescheiden; verwijder de pen, schroef de stang 6 van de bout 5 los en draai vervolgens de stang 6 in het tegenoverliggende uiteinde van de bout 5 en zet deze positie vast met een pen; de zadels I en 16 worden losgeschroefd en vervangen, dat wil zeggen het zadel 1 wordt op de plaats van het zadel 16 geschroefd en omgekeerd wordt het zadel 16 op de plaats geschroefd die voorheen werd ingenomen door het zadel 1; installeer de klep door de steel vanaf de onderkant door de gaten in de zittingen te halen; monteer het uitvoerende apparaat; de schaalplaat is zo geïnstalleerd dat er bovenaan een inscriptie "Gesloten" is en aan de onderkant een inscriptie "Open".

Het veranderen van een normaal gesloten actuator in een normaal open actuator wordt gereduceerd tot dezelfde bewerkingen, maar de schaalplaat wordt geplaatst in een positie waarin het opschrift "Open" in het bovenste gedeelte ervan staat en het opschrift "Gesloten" in het onderste deel.

Wijziging van aandrijvingen van sommige constructies van normaal gesloten naar normaal open of vice versa, vanwege het onvermogen van de klep voor dit doel, wordt uitgevoerd in de aanwezigheid van een reserveklep met een overeenkomstig gelegen verbindingsmembraanholte (Fig.5).

Figuur 5. Holle plug van een tweezits regulerend lichaam van een normaal gesloten actuator

Reparatie van behuizingen en deksels van uitvoerende apparaten.

Om vast te stellen of de carrosserieën en deksels van de actuatoren moeten worden gerepareerd, worden ze eerst zorgvuldig geïnspecteerd, vooral op het gebied van abrupte overgang van secties, nabij de ribben en de overgang van de carrosserie naar de flens, en vervolgens wordt een hydraulische test van de lichaam en dekens voor kracht wordt uitgevoerd.

De sterktetest wordt uitgevoerd met een hydraulische pers bij een testdruk Pi = 2,4 MPa (24 kgf / cm2) voor uitvoerende apparaten met PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) voor uitvoerende apparaten apparaten met PN = 4 MPa (40 kgf / cm2) en bij testdruk Pi = 9,6 MPa (96 kgf / cm2) voor aandrijvingen met PN = 6,4 MPa (64 kgf / cm2). Tijdens het testen is het raadzaam om de pers met kerosine of olie te vullen, aangezien het vullen van de pers met water leidt tot roest op defecte plaatsen. Aan het licht gekomen scheuren, doorgaande en diepe holtes in behuizingen en deksels worden gerepareerd door middel van elektrisch booglassen.Lasplaatsen worden gesneden met een pneumatisch of handmatig snijgereedschap (beitel, vijl, boor, enz.). Het uitsmelten van een defecte plek door autogeen wordt niet aanbevolen om een verzwakking van de sterkte van het metaal als gevolg van het doorbranden van koolstof tijdens het smelten te voorkomen.

Bij het repareren van gietijzeren behuizingen en deksels wordt koudlassen gebruikt met OZCH-4 elektroden. De laagdikte moet 1,0 - 1,2 mm zijn met een staafdiameter van 3 mm, d.w.z. na het coaten zal de elektrodediameter 5,0 - 5,4 mm zijn; 1,25 - 1,40 mm - met een staafdiameter van 4 mm en 1,5 - 1,7 mm - met een staafdiameter van 5 mm. De verhouding van bekledingsgewicht tot staafgewicht voor alle elektrodediameters is ongeveer 35%.

Gietijzer dat met een dergelijke elektrode is neergeslagen, leent zich voor machinale bewerking met een hardmetalen snijgereedschap. Het lassen wordt in secties uitgevoerd. Elke sectie voor spanningsverlichting en afdichting van het lasmetaal wordt onmiddellijk na het lassen met de hand gesmeed met een hamer. De naden worden uitgevoerd in minimaal twee passen. Scheuren worden in omgekeerde stap gelast.

Het lassen gebeurt op gelijkstroom met omgekeerde polariteit. De lasstroom is ongeveer 25 - 30 A per 1 mm van de elektrodediameter. Het lassen wordt uitgevoerd met korte naden (ongeveer 30 mm) met luchtkoeling tot 60 ° C.

Bij het repareren van carrosserieën wordt de conditie van de schroefdraad in de carrosserie voor het vastschroeven van de zittingen bepaald: de reinheid van de verwerking en de dichtheid van de zitting worden gecontroleerd. De draad mag geen bramen, afgebroken draden, deuken enz. Hebben, evenals sporen van slijtage door de werkende substantie. De draad moet schoon, geslepen en graad 2 zijn. De dichtheid van de schroefdraad wordt gecontroleerd bij het losschroeven en inschroeven van de zittingen, die met enige moeite los- of vastgeschroefd moeten worden (strakke passing).

Bij het repareren van behuizingen wordt de conditie van de schroefdraad voor de tapeinden bepaald. Is de draad versleten en is de wanddikte tussen de noppen voldoende, dan wordt er een nieuwe draad van een iets grotere maat afgesneden en wordt voor deze maat een nop gemaakt. Als de wanddikte klein is, wordt een cilinder in het gat voor de haarspeld gedrukt en, nadat deze aan beide zijden is gelast, wordt er een gat in geboord en wordt de draad voor de haarspeld doorgesneden.

Het losschroeven van defecte pennen is soms moeilijk, vooral bij pennen waarvan er enkele zijn afgebroken. In het laatste geval wordt in de haarspeld een gat geboord tot een diepte van 10 - 15 mm en vierkant gemaakt, waarna een vierkante staaf wordt ingebracht en de haarspeld met een sleutel uit de body wordt geschroefd. Soms wordt een staaf aan de stijl gelast en vervolgens uitgetrokken.

Reparatie van zadels en kleppen.

De slijtage van de zitting- en klepzittingoppervlakken wordt beïnvloed door twee factoren: corrosie en erosie.

Corrosie manifesteert zich in de vernietiging van de oppervlakken van deze onderdelen onder invloed van een stromende substantie die chemisch in wisselwerking staat met de materialen waaruit de onderdelen zijn gemaakt. De mate van vernietiging kan worden verminderd door de juiste keuze van materialen die worden gebruikt om de zittingen en de klep te maken.

Erosie manifesteert zich in de vernietiging van de oppervlakken van de stoelen en de sluiter als gevolg van het schurende effect van de werksubstantie. Erosie komt vooral tot uiting in omstandigheden waarin de klep nog een beetje open staat, aangezien er een nauwe ringvormige doorgang wordt gevormd tussen de zittingen en de klep en de schurende werking van de werksubstantie toeneemt. Erosieslijtage treedt ook op bij de verkeerde materiaalkeuze voor de fabricage van stoelen en een luik of het niet naleven van de modi van hun warmtebehandeling.

Als gevolg van de processen van corrosie en erosie verandert de configuratie van de stoelen en de poort van de actuator, wat de kenmerken van de laatste schendt. Bovendien treedt een ontoelaatbare doorgang van het stromende medium op wanneer de actuator volledig gesloten is. Eenzijdige vernietiging van het werkoppervlak van de zittingen leidt tot een kromming van de steel en een toename van de wrijving van de klep in de steungeleidingsbussen, wat eerst een toename van de dode zone veroorzaakt en vervolgens - een volledige stopzetting van klepbewegingen.

Om de versleten afdichtingsoppervlakken van de zittingen en de poort te herstellen, wordt een deklaag met legeringselektroden gebruikt, waardoor het verbruik van schaars gelegeerd staal wordt verminderd.Het is raadzaam om de zittingen en poorten van kleppen die werken bij een hoge temperatuur van de stromende substantie te lassen met elektroden bedoeld voor booglassen met hooggelegeerde staalsoorten met speciale eigenschappen. De coating moet dik of extra dik zijn.

Vrijgave van reparatie van uitvoerende apparaten.

Uitwendig onderzoek voor testen.

Doel: vaststellen van de geschiktheid van de gerepareerde actuator voor verder testen voor vrijgave van reparatie.

Vereisten: de kleur van de kleur van het huis van het regellichaam en de actuator moet overeenkomen met de materialen die worden gebruikt voor de vervaardiging van deze onderdelen (lichamen gemaakt van koolstofstaal - grijs, van gelegeerd zuurbestendig en roestvrij staal - blauw, van gietijzer - zwart; membraanactuatoren - oranje of zwarte kleur, enz.); de kleur van het huis van het regelhuis en de actuator mag geen defecten vertonen die het uiterlijk van de klep verslechteren; voor alle onderdelen met schroefdraad, deze mogen geen defecte schroefdraad hebben, moeten schoon zijn, zonder bramen; alle schroeven, bouten, moeren, tapeinden en andere onderdelen die bij de regelaar worden geleverd, moeten aanwezig zijn.

Dichtheidstest van regelorganen in zittingen en pakkingen.

De test van de regelorganen op dichtheid in de zittingen en pakkingen wordt uitgevoerd door hydraulische persen gevuld met kerosine of olie met een viscositeit van niet meer dan 2 ° E.Bij het testen van het regellichaam op dichtheid in de pakkingen en de pakkingbus, kerosine of er wordt olie aangevoerd via het gat in de uitlaatflens, en het gat in de inlaatflens is gesloten ... De test wordt uitgevoerd onder een druk die gelijk is aan de nominale druk.

Bij het testen van het regellichaam op de dichtheid van de klep in de zittingen, wordt kerosine of olie aangevoerd door de opening van de inlaatflens en wordt de opening van de uitlaatflens gesloten. In dit geval moet de testdruk voor alle soorten regelgevende instanties 1 MPa (10 kgf / cm2) zijn. Vanaf het oppervlak van de eerste lasrups wordt de slak met een hamer neergeslagen en met een metalen borstel gereinigd, zowel de lasrups zelf als het oppervlak van het te lassen zadel of poort naast de lasrups. Onvoldoende verwijdering van slak, metaalspatten, enz. Zal het moeilijk maken om de tweede rups aan te brengen en zal leiden tot een poreuze en ongelijkmatige ondergrond.

Herhaling van de bewerkingen van pp. 3 en 4 wordt een tweede kraal (tweede laag) afgezet. De totale afzettingshoogte bedraagt 4 - 6 mm. Het verharden gebeurt opnieuw in dezelfde richting, terwijl het begin van de las overlapt met een lengte van 10-15 mm. Het verharden wordt voortgezet totdat de gewenste waarde van de afgezette laag is verkregen met een machinale bewerking van minimaal 3 mm aan elke kant en een hoogte van 3-5 mm. Op het oppervlak van de afgezette laag is een bepaald aantal kleine poriën en holtes met een diameter van niet meer dan 1 mm toegestaan, op voorwaarde dat ze tijdens de daaropvolgende bewerking worden verwijderd.

Het neergeslagen zadel of hek wordt onderworpen aan een warmtebehandeling - ontlaten bij een temperatuur van '500 - 550 ° C met 2 uur vasthouden op deze temperatuur, gevolgd door langzame afkoeling (samen met een verwarmingsoven).

De gelaste massieve sluiter wordt op een draaibank geïnstalleerd en onder een sjabloon verwerkt, eerst het overtollige metaal met een snijder verwijderd, vervolgens met een persoonlijke fluwelen vijl, dun glaspapier en polijsten met een polijstpasta.

Het laatste boren van de afgezette zadels wordt samen met het lichaam op een draaibank uitgevoerd. Hiervoor worden de zittingen in het kleplichaam geschroefd met een overlapping in de schroefdraad en totdat de vlakke afdichtingsvlakken strak zijn (nabij de schroefdraad).

Bij het maken van een nieuw zadel of het bewerken van een aanlaszadel op een draaibank is een excentriciteit van het doorgaande gat (landings) gat en de schroefdraadomtrek van het zadel niet meer dan 0,02 mm per 100 mm van de lengte van de diameter toegestaan .

Er zijn twee sjablonen nodig om de zadelconfiguratie uit te lijnen: de sjabloon voor het bovenste zadelprofiel en het sjabloon voor het onderste zadelprofiel. De vervaardiging van deze sjablonen is niet moeilijk, aangezien het in wezen belangrijk is dat het zadel alleen het profiel van het zitvlak, de locatie en de diameter van de doorgang behoudt. De vorm van het profiel van het inlaatgedeelte van het zadel doet er niet echt toe. Bij het testen van normaal geopende actuatoren, om ze te sluiten, wordt lucht naar de membraanholte gevoerd onder de begrenzende bedieningsdruk, en normaal gesloten actuators moeten worden gesloten door de normale instelspanning van de veer.

Regelactuatoren die zijn ontworpen om te werken in gasvormige media (stoom, lucht, gassen) worden onderworpen aan een aanvullende lektest in de pakkingbus en pakkingen met luchtdruk afkomstig van de uitlaatflens, 1,3 MPa (13 kgf / cm2) - voor gietijzeren controle carrosserieën, 2,2 MPa (22 kgf / cm2) - voor stalen regelgevende instanties bij PN = 4,0 MPa (40 kgf / cm2) en 3,4 MPa (34 kgf / cm2) - voor stalen regelgevende instanties bij PN = 6, 4 MPa (64 kgf / cm2) / cm2).

Vereisten:

het passeren van kerosine of olie door de pakkingen of de pakkingbus tijdens de dichtheidstest is niet toegestaan;

de hoeveelheid kerosine of olie die per minuut door de afdichtingsvlakken van de zittingen is gepasseerd, mag, afhankelijk van de nominale diameter van het regellichaam, de volgende waarden niet overschrijden:

| Diameter van het regulerende lichaam Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| De hoeveelheid kerosine of olie, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Luchtlekkage door pakkingen en stopbuspakking tijdens het testen van de luchtdruk is niet toegestaan.

Controle van de kwaliteit van de montage van de actuator.

De kwaliteitscontrole van de montage van de actuator wordt uitgevoerd op de installatie getoond in Fig. 6.

Figuur 6.

Een plaat / is bevestigd aan de stang van de geteste actuator 2, die, wanneer het luik beweegt, inwerkt op het gebogen uiteinde van de pijl 7, die axiaal is bevestigd op punt 8. De as 8 van de pijl is gefixeerd op een stationaire plaat tijdelijk bevestigd aan de bovenklep van de actuatorbehuizing. De verhouding van de lengte van de armen van de pijl wordt ongeveer 15: 1 genomen om de lengte van de schaal 6 te vergroten. De schaal is vooraf gegradueerd als een percentage van de slag van de actuatorsteel, dat wil zeggen: gemarkeerd in honderd gelijke delen.

Perslucht wordt via het filter 5 naar de membraanholte gevoerd en via de buis 3 naar het afstandsbedieningspaneel 4, waarvan de druk wordt gemeten met een standaardmanometer (de persluchtdruk voor het reduceerventiel moet 150-200 kPa zijn. ). Door de spanning van de instelveer te veranderen, bereiken ze de volledige slag van de sluiter wanneer de luchtdruk in de membraasholte binnen de bedrijfsgrenzen verandert.

Informatie over niveauregeling

Het doel van de niveauregelaar is om het niveau van het werkmedium (vloeistof) binnen de vereiste limieten en op een bepaalde hoogte te houden. Het gebruikte vat kan onder druk staan, of het kan rechtstreeks op de atmosfeer worden aangesloten, wat veel vaker voorkomt. Dergelijke omstandigheden zijn typisch voor tanks gevuld met olieproducten of water. De drukindicator wordt hier op een vooraf bepaald niveau gehouden door de inlaat van een extra vloeistofvolume. In dit geval wordt de regelklep een vermogensregelaar genoemd. Wanneer vloeistof door overdruk uit het reservoir wordt geloosd, wordt de regelklep een overloopregelaar genoemd.

De actieve en belangrijkste elementen in een dergelijke regelklep zijn een niveau-positiesensor, vaker een gevoelig element genoemd, en een bedieningselement, gepresenteerd in de vorm van een regel- of afsluitklep.

Het werkingsprincipe van een dergelijk apparaat is gebaseerd op het stoppen of regelen van de toevoer van het werkmedium (vloeistof) met behulp van een actuator, waarvan de werking afhangt van de opdrachtmelding van de ingebouwde sensor.

Voor direct werkende niveauregelaars is de sensor typisch een holle vlotterbal die is aangesloten op de klepplug. Wanneer het waterpeil stijgt of daalt boven de ingestelde limieten, creëert de vlotter een hefkracht, die de klephendel beweegt in de richting die is ingesteld voor de bediening van de regelaaractuator.

Wegwerpventiel in werking

Het is erg belangrijk om te begrijpen hoe een wegwerpafsluiter werkt om breuk en lekken in grote huishoudelijke en industriële pijpleidingen te voorkomen. Dus wanneer de vloeistof door de leidingen stroomt en de keerklep bereikt, raakt deze de pakking, die een absorberende functie heeft. Verder wordt het absorberende klepelement gevuld met vocht en neemt in volume toe, waarna de pakking de verdere doorgang van de vloeistof letterlijk afsnijdt en ook verhindert dat deze naar buiten stroomt.

Bij het gebruik van afsluiters voor eenmalig gebruik in een woonomgeving, is het noodzakelijk om het tijdige onderhoud en de vervanging van apparaten die op de pijpleiding zijn geïnstalleerd, te bewaken. In elk geval is het bij een voldoende lange werking van de klep, die de doorgang van vloeistof in het zuiverings- of filtersysteem verhindert, de moeite waard om rekening te houden met het maximale absorptievermogen ervan volgens de fabrieksinstructies.

Rekening houdend met de eigenaardigheden van het gebruik van een wegwerpventiel als afsluiter, zijn de aanschaf- en installatiekosten altijd gerechtvaardigd. Noodsituaties en storingen in de werking van waterleidingen komen voor, hoewel niet zo vaak, maar hebben vaak aanzienlijke negatieve gevolgen. Daarom, als het ontwerp van de klep is gemaakt van hoogwaardige en betrouwbare materialen en de installatie correct wordt uitgevoerd, kunnen ernstigere gevolgen worden vermeden. Eenmaal gebruikt, moet de klep worden vervangen, maar de kosten zullen altijd lager zijn dan de reparatiekosten na overstroming en zelfs bij een klein waterlek.

Populaire modellen met flensventielen

Tegenwoordig zijn er verschillende soorten afsluiters. Het hangt allemaal af van welke methode wordt gebruikt om de werkomgeving te overlappen. De lijst met populaire modellen bevat de volgende mechanismen:

- schroef;

- poort;

- bal;

- kurk.

Op geschroefde onderdelen wordt de beweegbare klep bevestigd met een schroefverbinding. Het moet tegen de zitting worden gedrukt, die zich in de hoofdcilinder van de klep bevindt. De stopbuspakking wordt weergegeven door een afdichtring, die zorgt voor de dichtheid van het apparaat.

De specifieke nadelen van het mechanisme zijn onder meer het feit dat het water slechts in één richting laat stromen, en dat de rubberen of paronietbuizen periodiek verslijten en moeten worden vervangen. Als er zand of kalk in de cilinder komt, kunnen de pakkingen geheel of gedeeltelijk vernield worden.

De schuifafsluiters lijken qua ontwerp sterk op een schuifafsluiter, aangezien de steel met schroefdraad het leeglopen van de tapse klep tussen de twee spiegels vergemakkelijkt. In plaats van stopbuspakking kunt u afdichtingen van rubber of polymeerklei installeren, die over een lange periode verschillen in levensduur.

Voor de vervaardiging van kogelflensfittingen wordt messing of roestvrij staal gebruikt en het ontwerp is een kogel met doorlopende gaten. De rotatie van de handgreep zorgt voor rotatie van de kogel in de klepcilinder, en de bevestiging wordt uitgevoerd met behulp van een paar ringvormige zittingen gemaakt van teflon of fluorkunststof. Het wordt aanbevolen om hetzelfde materiaal te gebruiken voor afdichting.

Flensplugafsluiters zijn afgesloten door een conische plug voorzien van een doorlopend gat. Typische problemen met dergelijke apparaten zijn onder meer het feit dat de verpakking periodiek moet worden vervangen.