Doelstellingen en doelen

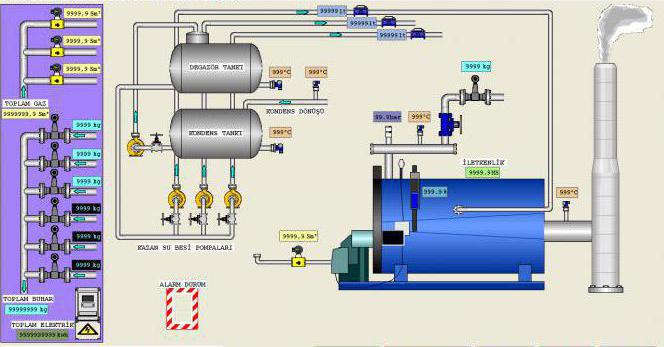

Moderne automatiseringssystemen voor ketels kunnen een probleemloze en efficiënte werking van apparatuur garanderen zonder directe tussenkomst van de operator. Menselijke functies worden gereduceerd tot online monitoring van de gezondheid en parameters van het hele complex van apparaten. Ketelhuisautomatisering lost de volgende taken op:

- Automatische start en stop van ketels.

- Ketelvermogenregeling (cascaderegeling) volgens de gespecificeerde primaire instellingen.

- Boosterpompregeling, regeling van de koelvloeistofniveaus in de werk- en verbruikscircuits.

- Noodstop en activering van signaalgevers in geval van systeembedrijfswaarden buiten de ingestelde limieten.

Automatisering object

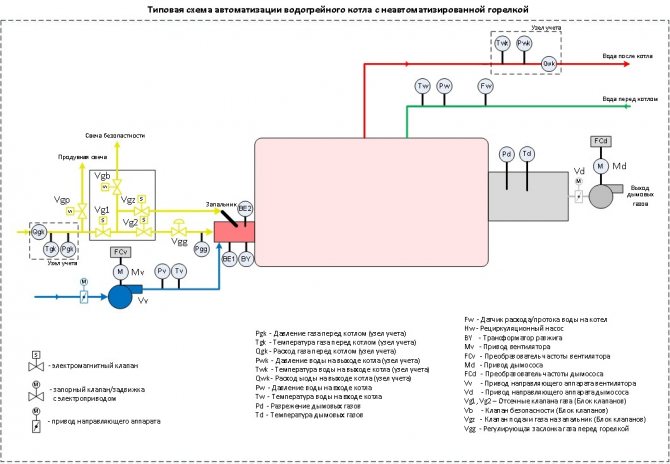

Ketelapparatuur als object van regulering is een complex dynamisch systeem met veel onderling verbonden input- en outputparameters. De automatisering van ketelhuizen wordt bemoeilijkt door het feit dat de snelheid van technologische processen erg hoog is in stoomeenheden. De belangrijkste gereguleerde waarden zijn:

- stroomsnelheid en druk van de warmtedrager (water of stoom);

- afvoer in de vuurhaard;

- het niveau in de voedingstank;

- Aan de kwaliteit van het bereide brandstofmengsel en als gevolg daarvan aan de temperatuur en samenstelling van de rookgasproducten zijn de afgelopen jaren verhoogde milieueisen gesteld.

Automatische regeling van hulpketels op zee

Algemene informatie

Als vuurpijpketels met een hoge opslagcapaciteit tot op zekere hoogte geschikt zijn voor handmatige bediening, dan is een dergelijke regeling in moderne waterpijpketels, die reageren op zeer kleine afwijkingen in modi, erg moeilijk en leidt tot grote warmteverliezen.

Tijdens de werking van de ketel is het erg belangrijk om de nominale waarden van kwaliteitsparameters zoals stoomdruk, waterniveau in de ketel, brandstofdruk en temperatuur, overtollige luchtverhouding, etc. luchtverbrandingskamer te behouden. Een teveel aan water in de ketel vermindert de stoomproductie, leidt tot het overlopen van water in de stoomleiding en het verlies van water leidt tot doorbranden van leidingen, afbraak van naden, het ontstaan van scheuren, enz. Het gebruik van automatische bedieningsapparatuur voor hulpketels, samen met de algemene voordelen van automatisering, elimineert het de genoemde nadelen van handmatige bediening ...

De volgende hoofdparameters van de ketel zijn onderhevig aan regelgeving: waterniveau; stoomdruk; de lucht-brandstofverhouding, d.w.z. de verhouding tussen de hoeveelheid verbrande brandstof en lucht.

Waterpeilregeling met direct werkende regelaar

Het stuurcircuit wordt getoond in Fig. 114. De gecontroleerde waarde is het niveau van de vloeistof in de tank, dat afhankelijk is van de storende werking (de instroom van vloeistof in de tank). De impact wordt geregistreerd door het meetelement (vlotter) en wordt via de actuator (orgaan) naar het regelorgaan (klep) gestuurd. Deze laatste bedekt of opent de afvoerleiding. Zo'n regelsysteem heeft geen externe energiebron nodig om het regellichaam (klep) te bewegen. Regelgevers van een dergelijk systeem worden direct werkende of direct werkende regelgevers genoemd.

Direct werkende regelaars hebben een verminderde gevoeligheid. Ze worden gebruikt wanneer speciale nauwkeurigheid niet vereist is.De regulator moet zich in de buurt van het object van regulering bevinden. Ze worden voornamelijk gebruikt in het verwarmingssysteem.

Als de inspanningen van het meetelement (sensor) onvoldoende zijn, wordt om de door de sensor ontwikkelde puls te versterken een speciaal versterkingsorgaan of versterker in het automatische besturingssysteem geïntroduceerd met behulp van verschillende soorten hulpenergie. In dit geval wordt de toezichthouder een indirecte toezichthouder genoemd.

Waterpeilregeling met een indirecte regelaar

Een schematisch diagram van het automatische voedingssysteem van een ketel met een thermo-hydraulische waterpeilregelaar wordt getoond in Fig. 115.

De thermo-hydraulische niveauregeling wordt uitgevoerd door de bediening van het meetelement (balg) en het regelelement (klep), evenals het thermo-hydraulische sensorelement en de schakelaar van de reservepomp. Een balg is een harmonisch gevormde elastische cilinder met een blinde bodem. Bij een drukverandering in het thermo-hydraulische sensorelement werkt de onderkant van de balg, die naar de ene of de andere kant buigt, door het systeem van tussenliggende elementen in op het regellichaam. Het thermo-hydraulische element (sensor) bestaat uit twee in elkaar gestoken buizen. De uiteinden van de buitenste buis zijn hermetisch verbonden met de binnenste buis zodat daartussen een ringvormige ruimte ontstaat die gevuld is met gedestilleerd water. De binnenste buis is verbonden met de stoom- en waterruimte van de ketel en de buitenste buis is verbonden met de holte van de balg. De as van het sensorelement is enigszins hellend ingesteld ten opzichte van het waterniveau in de ketel, daarom verandert bij een kleine verandering in het waterniveau in de ketel het niveau in de binnenste buis van de sensor aanzienlijk. Bij het dalen van het waterpeil wordt de binnenbuis gevuld met stoom, die in de ringvormige ruimte warmte afgeeft aan gedestilleerd water, in deze laatste verdampt het water, wat leidt tot drukverhoging en buiging van de balgbodem. Op het moment dat het waterpeil in de ketel stijgt, condenseren gedestilleerde waterdampen, verandert de druk die de balg absorbeert weer. Voor een betere warmteafvoer naar de omgeving is de buitenste buis van het sensorelement (sensor) geribbeld.

Het werkingsprincipe van dit systeem is als volgt. Bij een daling van het waterpeil in de ketel neemt de druk op de balg van het meetelement toe en wordt de regelklep gesloten. De afvoer van water uit het keteltoevoersysteem naar de warme bak wordt gedeeltelijk of volledig gestopt en de hoeveelheid water die door de elektrische toevoerpomp aan de ketel wordt toegevoerd, neemt toe. Als het waterpeil in de boiler daalt ondanks de werking van de elektrische voedingspomp, wordt de reservestoompomp automatisch geactiveerd. De werking van de stand-by-voedingspomp wordt geregeld door de activeringsregelaar. Het apparaat van de schakelregelaar wordt getoond in Fig. 116. Onder invloed van een bepaalde druk op de balg (Fig. 116, a), gaat klep 12 open en stoom uit de ketel komt de spoelkast van de voedingspomp binnen. Om de gevoeligheid van de pompactiveringsregelaar te vergroten, is in plaats van de asafdichting een tweede balg 8 in zijn lichaam gemonteerd. Het actieve oppervlak van deze balg en het stroomoppervlak van de klep 12 zijn gelijk, dus niet significant inspanning is vereist om de klep te verplaatsen. De regelaar wordt afgesteld door de veerkracht te veranderen met een moer. Lucht tijdens het afstellen wordt afgevoerd via de plug. Handmatige bediening van de regelaar kan worden uitgevoerd met schroef 7 en hoekhendel 5. Om de regelklep te beschermen tegen mogelijke verstopping is een filter in de leiding opgenomen. Wanneer de stoomzuigerpomp inactief is, wordt er condens gevormd in de stoomcilinders. De pomp wordt doorgeblazen door de kranen 3 en 4 (zie Afb. 115) die in de holtes van de stoomcilinders van de pomp zijn geïnstalleerd.Op het eerste moment dat de regelaar in werking treedt, zal de stoomdruk op de pomp onvoldoende zijn voor zijn werking, maar de druk in de cilinderholte zorgt ervoor dat klep 16 omhoog komt (zie Afb. 116, b) en dat condensaat door gat 15 zal stromen. verwijderd uit de cilinder in de atmosfeer. Wanneer de reservepomp in werking is, zal het rubberen membraan 13 onder waterdruk buigen en, door in te werken op de klep via de stang 14, het doorblazen van de cilinders stoppen. De beschouwde indirecte waterpeilregelaar is aanzienlijk perfect en biedt voldoende regelnauwkeurigheid. Een grotere betrouwbaarheid van de regelgeving wordt geboden door de toezichthouders van de TsNII im. acad. A. I. Krylova.

Regelaar voor hydraulische voeding van het Central Research Institute, vernoemd naar academicus Krylov

Schematisch diagram van de voedingsregelaar van de TsNII im. acad. Krylov wordt getoond in Fig. 117. De sensor van het meetelement (condensatievat) 1 is via pijpleidingen verbonden met de water- en stoomruimte van de ketel en met de onderste en bovenste holtes van het meetelement 2. Het gebruikte werkmedium (voedingswater) in de regelaar wordt gereinigd door een filter. Wanneer de regelaar wordt ingeschakeld, werkt een kracht gelijk aan het gewicht van de vloeistofkolom, van onder naar boven gericht en gebalanceerd door de gewichten 9 en 10, op het membraan 8. op zijn beurt bestuurt het, via een systeem van hendels, de versterker. en de werking van de elektrisch aangedreven voedingspomp, en schakelt ook op het juiste moment het alarm- en beschermingscircuit in.

Het versterkende lichaam van het straaltype is door het keteltoevoersysteem verbonden met de holtes van de zuigerservomotor. Om de snelheid van het water te verhogen, en dus ook om de kinetische energie te verhogen, is er een mondstuk in de versterkerbehuizing. In het geval dat een slingerende buis draait, stroomt water door het mondstuk in de bovenste of onderste holte van de servomotor, waardoor de zuiger wordt verplaatst. De zuiger verandert via een systeem van hendels de grootte van het stroomgebied van de toevoerregelklep.

Harde feedback herstelt de balans van de versterker, dat wil zeggen, het plaatst de zwaaiende buis van de versterker in de dichtstbijzijnde middenpositie, waarin het werkwater door het gat in de versterkerbehuizing in een warme doos wordt afgevoerd. De toevoerregelklep 5 wordt door de servomotor in de stand gehouden waarop het bedrijfsniveau in de ketel wordt gehandhaafd.

De regelklep kan handmatig worden geopend en gesloten met de hendel 13. Naast de hierboven besproken indirecte hydraulische waterpeilregelaars, kunnen hulpketels worden uitgerust met pneumatische en elektromechanische vermogensregelaars. Elektromechanische regelaars worden het meest gebruikt.

Elektromechanische vermogensregelaar

Een diagram van een elektrische vermogensregelaar met een diafragma-meetelement wordt getoond in Fig. 118. Bij een verandering van het waterpeil in de ketel oefent het thermo-hydraulische sensorelement een andere impulsdruk uit op het membraan (niet weergegeven in de figuur). De kracht van het diafragma die door de naald 4 naar de hefboom 7 wordt overgebracht, wordt bij een normaal waterniveau gecompenseerd door de terugkoppelingsveer 6.

In dit geval werkt de elektrische voedingspomp normaal. Wanneer het waterniveau in de ketel daalt, neemt de hydrostatische druk op het membraan toe, draait de naald aan de hendel, sluit het middelste contact 2 met contact 3 en verhoogt via het bijbehorende elektrische relais de prestaties van de elektrische pomp.

Wanneer het waterpeil stijgt, sluit het middelste contact met contact 1 en vermindert het elektrische relais de prestaties van de elektrische pomp en schakelt deze indien nodig uit. Het indrukken van de terugkoppelveer wordt geregeld door het draaien van de excentrische rol 5, die door middel van een verloopstuk is verbonden met een omkeerbare elektromotor (servomotor).Afhankelijk van welk contactcontact 2 sluit, roteert de rotatie van de servomotor de excentrische rol 5 zodanig dat de terugkoppelveer het terugbrengen van contact 2 naar de middelste stand via de hefboom 7 zou vergemakkelijken. Regelaars van dit type zorgen voor een zeer hoge nauwkeurigheid bij het regelen van het waterpeil in de ketel.

Stoomdrukregeling

In hulpketels wordt de stoomdruk geregeld door de hoeveelheid verbrande brandstof en luchttoevoer te veranderen, d.w.z. door het verbrandingsproces te regelen.

Door hun ontwerp zijn de verbrandingsprocescontrollers onderverdeeld in mechanisch, hydraulisch, pneumatisch en elektrisch. Mechanische regelaars hebben een groot aantal mechanische overbrengingen, onvoldoende gevoeligheid en worden niet gebruikt in ketelinstallaties op schepen. Pneumatische regelaars hebben weinig gebruik gevonden vanwege de bewerkelijke afstelling ervan vanwege het grote aantal regelorganen. Het principe van het handhaven van een constante druk door hydraulische verbrandingsregeling wordt getoond in het diagram in Fig. 119.

Bij een lichte stijging van de dampdruk in de impulspijpleiding buigt de balg van het meetelement, werkt de naald 6 in op de twee-armige hefboom en wordt de zwaaiende buis van de straalversterker verplaatst naar de as van het linker ontvangende mondstuk. In de onderste holte van de servomotor neemt de druk toe, waardoor de zuiger 10 naar de bovenste positie beweegt en, via een systeem van hendels, klep 1 sluit.

Tegelijkertijd wordt met behulp van de hendel 9 de luchttoevoer verminderd door het luchtregister (het luchtregister wordt niet getoond in Fig. 119). Bij een lichte afname van de stoomdruk in de ketel vindt het omgekeerde proces plaats. Bij uitval van de regelaar kan de verbranding handmatig worden geregeld met de hendel 8. In dit geval worden de servomotor en de versterker losgekoppeld. Met een dergelijk schema voor het regelen van de verbrandingsmodus, in vergelijking met conventioneel onderhoud, kunt u aanzienlijke brandstofbesparingen behalen, aangezien de hoeveelheid verbrande brandstof wederzijds consistent is met de hoeveelheid lucht die de oven binnenkomt.

Besturingsapparaten die worden gebruikt in automatische besturingssystemen

Kwikthermometers, die temperaturen van 0 tot + 500 ° C kunnen meten, hebben weinig mechanische sterkte en hun metingen blijven vaak achter bij de werkelijke temperatuurveranderingen; ze worden zelden gebruikt in automatische controlesystemen.

Vloeistof- of gasmeterthermometers getoond in Fig. 120 hebben deze nadelen niet. Thermische ballon 1 van een vloeistofthermometer (Fig. 120, a) is gevuld met een gemakkelijk verdampende vloeistof (aceton, chloormethyl of een inert gas) en communiceert met een conventionele manometer 3 met behulp van een capillaire buis 2, de schaal waarvan is gegradueerd in ° C.

De manometer is op het bedieningspaneel geïnstalleerd en de lamp wordt in een omgeving geplaatst waarvan de temperatuur verandert. Met een stijging van de temperatuur van het medium, neemt de druk in de cilinder toe en de pijl, die over een bepaalde hoek draait, toont de ware temperatuur.

De temperatuur in de oven en rookgassen wordt meestal gemeten met een thermo-elektrische thermometer (thermokoppel), weergegeven in Fig. 120, b.

Een thermokoppel bestaat uit twee draden van verschillende materialen, geplaatst in een stalen kast gevuld met isolatiemateriaal. De uiteinden van de draden zijn gesoldeerd. Wanneer de temperatuur van het medium verandert in ongelijke draden, ontstaan microstromen die leiden tot een verandering in de positie van de pijl van de galvanometer 3 die is verbonden met de vrije uiteinden van de draden. De galvanometerschaal is gegradueerd in ° C.

Signalering en bescherming van systemen voor automatische regeling van de werking van hulpketels wordt uitgevoerd met behulp van het toegepaste relais en andere apparaten.

Een thermisch relais verbonden via elektrische apparaten met een regulerend lichaam en apparaten voor geluids- en lichtalarmen wordt getoond in Fig. 121, een. De thermostaat is een sensor voor de grenstemperatuur van water of stoom in boilers. Binnen de messing buis 3 zijn twee platte invar (ijzer-nikkel) veren 5 met contacten 4 aangebracht, een zekere spleet is ingesteld. Het thermostaatlichaam wordt in de fitting geschroefd die op het gecontroleerde object is geïnstalleerd. Vanwege het feit dat Invar een aanzienlijk lagere lineaire uitzettingscoëfficiënt heeft, met een toename van de temperatuur van het medium, zal de veer niet uitrekken totdat de opening tussen hem en de schouder van de as 6 is geselecteerd. Bij een bepaalde temperatuur, de opening wordt geselecteerd en de contacten van de veren worden geopend, terwijl de resulterende impuls wordt overgebracht op het elektrische circuit.

In automatische regelsystemen van ketels wordt een fotorelais gebruikt als verbrandingssensor. Het fotorelais wordt getoond in Fig. 121, b.

Het werkingsprincipe van het fotorelais is het veranderen van de elektrische weerstand van de fotocel 14 wanneer de mate van verlichting verandert. De bril 16, die vanaf de zijkant van de vuurkist in de relaisbehuizing wordt gestoken, is een middel om de fotoweerstand te beschermen. Het lichaam van het foto-elektrische relais 12 is aan de voorzijde van de ketel bevestigd met een huls 15. Een kabel is verbonden met de halfgeleider-fotoweerstand 14 vanuit het stroomnetwerk via een afdichtingswartel 17 en een isolerend paneel 13.

Het circuit van het brandstofontstekingssysteem wordt verbroken wanneer de lichtstroom van de verbrandingsvlam de weerstand van de halfgeleider vermindert. Wanneer de vlam breekt, neemt de weerstand van de geleider sterk toe, wordt het beveiligingscircuit ingeschakeld (de magneetventielen op de brandstof- en toevoersystemen van de ketel zijn gesloten) en wordt het alarmcircuit ingeschakeld.

In elektrische regelsystemen voor hulpketels op zee wordt meestal een elektromagnetisch relais gebruikt.

Het elektromagnetische relais wordt getoond in Fig. 121, v. In het geval dat er stroom door de spoel 8 gaat, trekt de kern 10 het anker 9 aan en sluit het contact 11. In dit geval zal het stuurobject inschakelen. Wanneer de spoel spanningsloos is, opent de terugkoppelveer 7 het contact, d.w.z. werkt in op het bestuurde object. Zo'n relais heeft normaal open contacten, d.w.z. contacten die open zijn bij afwezigheid van stroom.

Vergelijkbare artikelen

- Hulpstukken voor hulpketels voor schepen

- Gecombineerde warmteterugwinningsketels

- Mariene terugwinningsketels, doel, apparaat

- Shukhov-systeem verticale gecombineerde ketel

- Extra dubbelcircuitketel

- Extra waterpijpketels

- Extra vlampijpketels

- Classificatie van hulpketels op zee

- De belangrijkste indicatoren die de ketel kenmerken

- Het doel van de hulpketelinstallatie en zijn diagram

Beoordeling 0.00 (0 Stemmen)

Automatiseringsniveaus

De mate van automatisering wordt bepaald bij het ontwerp van een stookruimte of bij het reviseren / vervangen van apparatuur. Het kan variëren van handmatige bediening op basis van meetwaarden tot volledig automatische bediening op basis van weersafhankelijke algoritmen. Het automatiseringsniveau wordt voornamelijk bepaald door het doel, het vermogen en de functionele kenmerken van de werking van de apparatuur.

Moderne automatisering van de werking van het ketelhuis impliceert een geïntegreerde benadering: de besturings- en regelsubsystemen van individuele technologische processen worden gecombineerd in een enkel netwerk met functionele groepscontrole.

4.1. Basisprincipes van ketelautomatisering

Betrouwbare, economische en veilige werking van een ketelhuis met een minimum aan onderhoudspersoneel kan alleen worden uitgevoerd in aanwezigheid van thermische controle, automatische regeling en controle van technologische processen, signalering en apparatuurbescherming [8].

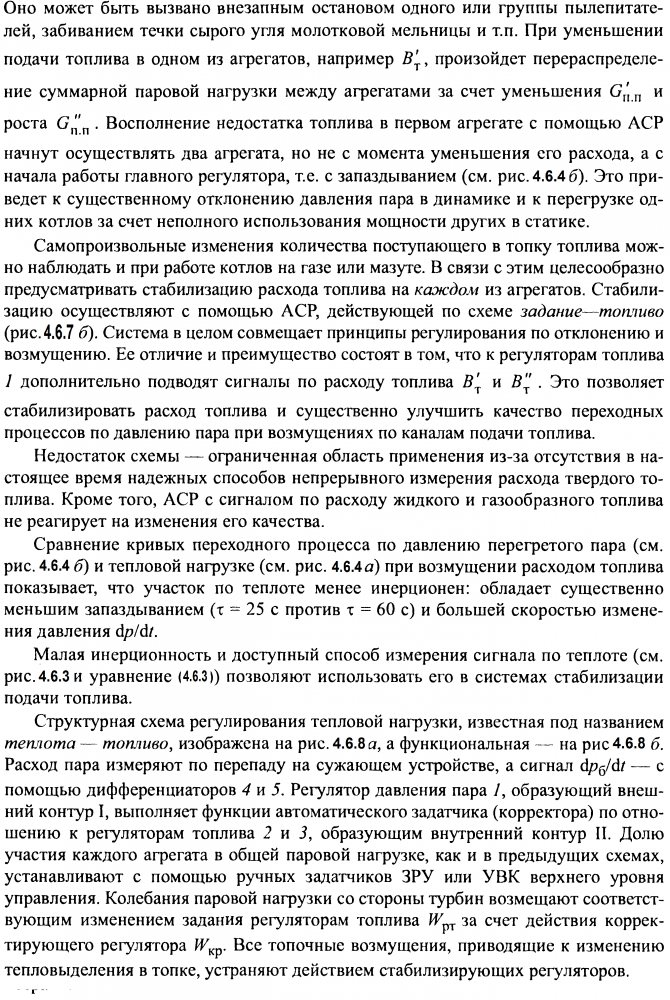

De belangrijkste beslissingen over de automatisering van ketelhuizen worden genomen tijdens het ontwikkelen van automatiseringsschema's (functionele diagrammen). Automatiseringsschema's worden ontwikkeld op basis van het ontwerp van warmtetechnische schema's en besluitvorming over de keuze van de hoofd- en hulpapparatuur van de stookruimte, de mechanisatie en communicatie over warmtetechniek. De belangrijkste uitrusting omvat een keteleenheid, rookafzuigers en ventilatoren, en de hulpapparatuur omvat een pomp- en ontluchtingseenheid, een chemische waterzuiveringsinstallatie, een verwarmingseenheid, een condensaatpompstation, een gasdistributiestation, een stookolie (steenkool) magazijn en een brandstoftoevoer.

De reikwijdte van automatisering wordt aangenomen in overeenstemming met SNiP II-35-76 (sectie 15 - "Automatisering") en de vereisten van fabrikanten van thermische mechanische apparatuur.

Het automatiseringsniveau van ketelhuizen hangt af van de volgende belangrijkste technische factoren:

- type ketel (stoom, heet water, gecombineerd - stoom en water);

- het ontwerp van de ketel en zijn uitrusting (vat, directe stroming, gietijzeren sectionaal onder druk, enz.), het type trek, enz.; het type brandstof (vast, vloeibaar, gasvormig, gecombineerd - gasolie, verpulverd) en het type brandstofverbrandingsapparaat (TSU);

- de aard van de warmtebelasting (industrieel, verwarming, individueel, enz.);

- het aantal ketels in de stookruimte.

Bij het opstellen van het automatiseringsschema worden de belangrijkste subsystemen van automatische besturing, technologische bescherming, afstandsbediening, warmtetechniekregeling, technologische blokkering en signalering verstrekt.

Algemene structuur

Ketelhuisautomatisering is gebaseerd op een regelschema met twee niveaus. Het lagere (veld) niveau omvat apparaten van lokale automatisering op basis van programmeerbare microcontrollers die technische bescherming implementeren en blokkeren, aanpassen en wijzigen van parameters, primaire omvormers van fysieke grootheden. Dit omvat ook apparatuur voor het converteren, coderen en verzenden van informatiegegevens.

Het bovenste niveau kan worden gepresenteerd in de vorm van een grafische terminal die is ingebouwd in de schakelkast of een geautomatiseerd werkstation voor de operator op basis van een pc. Alle informatie van de low-level microcontrollers en systeemsensoren wordt hier weergegeven, en operationele commando's, aanpassingen en instellingen worden ingevoerd. Naast het verzenden van het proces, worden de taken van optimalisatie van modi, diagnostiek van technische omstandigheden, analyse van economische indicatoren, archivering en gegevensopslag opgelost. Indien nodig wordt informatie overgebracht naar het algemene managementsysteem van de onderneming (MRP / ERP) of afwikkeling.

Onderscheidende kenmerken

Technologische bescherming. Het systeem van automatische invoer en uitvoer van beveiligingen biedt de mogelijkheid van normale werking van technologische apparatuur in alle bedieningsmodi, inclusief startmodi, zonder tussenkomst van het personeel bij de werking van de beveiligingen. Het interfacegedeelte van het subsysteem van technologische beveiligingen en vergrendelingen is gemaakt in een vorm die handig is om het algoritme te begrijpen en waarmee u snel en efficiënt de redenen voor de actie van bescherming of blokkering kunt begrijpen.

Technologische beveiligingen zijn onder meer:

- automatische en geautoriseerde handmatige activering / deactivering,

- geautoriseerde aanpassing van beschermingsinstellingen

- controle van actie en registratie van de hoofdoorzaak van activering

- opstellen van protocollen voor noodsituaties, registreren van veranderingen in analoge en discrete parameters voor en na het ongeval.

Geautomatiseerd subsysteem voor ketelbranderregeling (SAUG). Een kenmerk van het subsysteem is de diepe integratie met PTK KRUG-2000... Met SAUG kunt u automatisch de dichtheid van gasfittingen controleren en branders ontsteken, en de vereisten van regelgevende documenten implementeren voor de veilige werking van gasapparatuur van keteleenheden. Zie de pagina voor meer informatie over het subsysteem Subsysteem branderontsteking keteleenheid (SAUG).

Automatische regeling. De automatische controllers bieden moderne systeemtechnische oplossingen die een stabiele werking garanderen in het bereik van toegestane belastingen, zoals:

- implementatie van regelcircuits met meerdere lussen en regelcircuits met corrigerende signalen

- algoritmen voor het overschakelen van het ene type brandstof naar het andere

- de mogelijkheid om instelbare parameters en actuatoren te wijzigen

- correctie van de instelling van de verbrandingsluchtregelaar in overeenstemming met het zuurstofgehalte, het verbruik en het soort verbrande brandstof

- logische regelcircuits en technologische vergrendelingen, die de veiligheid van de regelaars in normale en transiënte modi garanderen

- verschillende soorten balancering

- foutsignalering

- omgaan met ongeldige parameters

- volgmodi, enz.

Controle van uitvoerende mechanismen (MI). MI-controle wordt uitgevoerd rekening houdend met de prioriteiten van de inkomende signalen. Procesbeveiligingssignalen hebben de hoogste prioriteit. De volgende met prioriteit zijn de commando's van logische taken (vergrendelingen van normale werking). Vervolgens - bedieningscommando's. De afstandsbediening van de MI wordt uitgevoerd vanaf videoframes waarop de bijbehorende apparatuur wordt weergegeven, met behulp van virtuele bedieningspanelen, een manipulator van het "muis" -type of een functioneel toetsenbord. De functies van de groepscontrole van de IM worden verstrekt.

Automatisering van ketelapparatuur

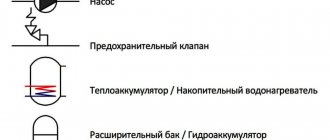

De moderne markt wordt breed vertegenwoordigd, zowel door individuele apparaten en apparaten, als door huishoudelijke en geïmporteerde automatiseringssets voor stoom- en warmwaterketels. Automatiseringstools zijn onder meer:

- ontstekingsregelapparatuur en de aanwezigheid van een vlam, die het proces van brandstofverbranding in de verbrandingskamer van de keteleenheid start en regelt;

- gespecialiseerde sensoren (trekmeters, temperatuur- en druksensoren, gasanalysatoren, enz.);

- actuatoren (magneetkleppen, relais, servo-aandrijvingen, frequentieomvormers);

- bedieningspanelen voor ketels en algemene ketelapparatuur (consoles, sensor-nabootsingsschema's);

- schakelkasten, communicatie- en voedingskabels.

Bij het kiezen van technische middelen voor controle en monitoring, moet de meeste aandacht worden besteed aan veiligheidsautomatisering, wat het optreden van abnormale en noodsituaties uitsluit.

Het werkingsprincipe van de ketelautomatisering

Het werkingsprincipe van de automatisering van de gasboiler is eenvoudig. Het is de moeite waard om te overwegen dat zowel buitenlandse als Russische fabrikanten hetzelfde werkingsprincipe gebruiken in hun producten, hoewel de apparaten structureel kunnen verschillen. De eenvoudigste en meest betrouwbare ketelautomatisering wordt beschouwd als automatische gaskleppen van Italiaanse fabrikanten.

Het werkingsprincipe van de ketelautomatisering is dus als volgt:

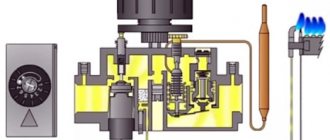

- Alle constructie-elementen zijn in één behuizing geplaatst, waarop gasleidingen zijn aangesloten. Daarnaast zijn een capillaire buis van de stuwkracht- en temperatuursensoren (thermokoppels), een gastoevoerleiding voor de ontsteker en een kabel van het piëzo-elektrische element op het apparaat aangesloten.

- Binnenin is er een afsluitklep, waarvan de normale toestand "gesloten" is, evenals een gasdrukregelaar en een veerbelaste klep. Elke automatische gasboiler die is uitgerust met een gecombineerde gasklep, wordt handmatig gestart.In eerste instantie wordt het brandstofpad afgesloten door een elektromagnetische klep. Terwijl we de ring vasthouden, drukken we op de knop van het piëzo-elektrische apparaat en ontsteken de ontsteker, die het warmtegevoelige element gedurende 30 seconden verwarmt. Hij wekt een spanning op die de magneetklep open houdt, waarna de stelring kan worden losgelaten.

- Vervolgens draaien we de wasmachine naar de vereiste divisie en openen daardoor de toegang tot de brandstof naar de brander, die onafhankelijk wordt ontstoken vanuit de ontsteker. Omdat de automatisering van gasketels is ontworpen om de ingestelde temperatuur van het koelmiddel te handhaven, is menselijke tussenkomst niet langer vereist. Hier is het principe als volgt: het medium in het capillaire systeem zet uit bij verhitting en werkt in op de veerklep en sluit deze wanneer een hoge temperatuur wordt bereikt.

- De brander dooft totdat het thermokoppel is afgekoeld en de gasstroom wordt hervat.

Het werkingsprincipe van de automatisering van de gasboiler is eenvoudig. Het is de moeite waard om te overwegen dat zowel buitenlandse als Russische fabrikanten hetzelfde werkingsprincipe gebruiken in hun producten, hoewel de apparaten structureel kunnen verschillen. De eenvoudigste en meest betrouwbare ketelautomatisering wordt beschouwd als automatische gaskleppen van Italiaanse fabrikanten.

Subsystemen en functies

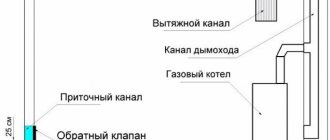

Elk automatiseringsschema voor stookruimten omvat besturings-, regel- en beveiligingssubsystemen. De regeling wordt uitgevoerd door de optimale verbrandingsmodus te behouden door het vacuüm in de oven, het primaire luchtdebiet en de warmtedragerparameters (temperatuur, druk, debiet) in te stellen. Het besturingssubsysteem voert feitelijke gegevens over de werking van de apparatuur uit naar de mens-machine-interface. Beveiligingsinrichtingen garanderen het voorkomen van noodsituaties in geval van overtreding van normale bedrijfsomstandigheden, de levering van een licht, geluidssignaal of uitschakeling van de keteleenheden met de fixatie van de oorzaak (op een grafisch display, een geheugensteuntje, een bord) .

Communicatieprotocollen

Automatisering van ketelinstallaties op basis van microcontrollers minimaliseert het gebruik van relaisschakelingen en stuurstroomleidingen in het functionele circuit. Een industrieel netwerk met een specifieke interface en gegevensoverdrachtprotocol wordt gebruikt om de bovenste en onderste niveaus van het geautomatiseerde controlesysteem te communiceren, informatie tussen sensoren en controllers uit te wisselen en commando's naar uitvoerende apparaten te verzenden. De meest gebruikte standaarden zijn Modbus en Profibus. Ze zijn compatibel met het grootste deel van de apparatuur die wordt gebruikt om warmtevoorziening te automatiseren. Ze onderscheiden zich door hoge indicatoren van de betrouwbaarheid van informatieoverdracht, eenvoudige en begrijpelijke werkingsprincipes.

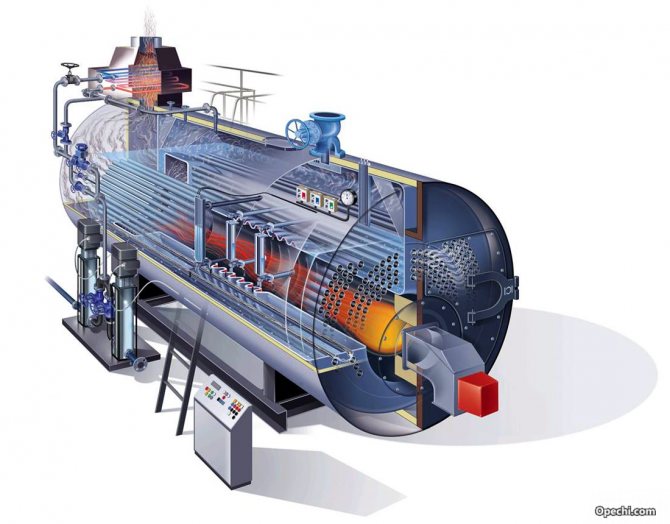

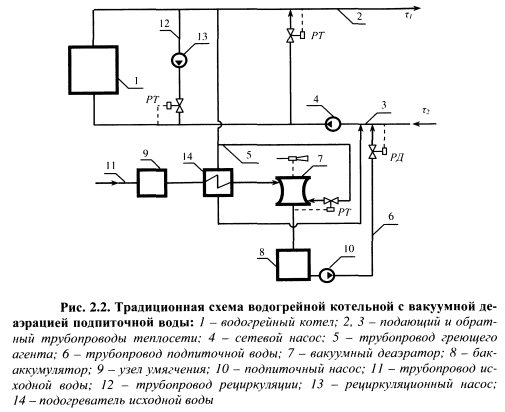

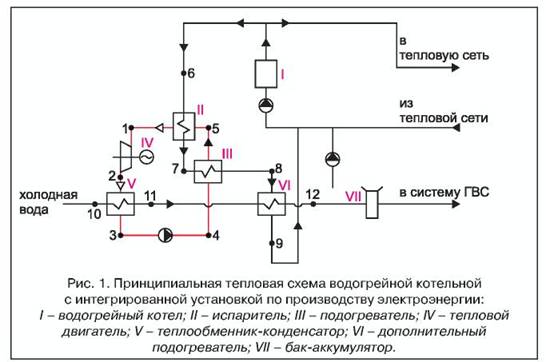

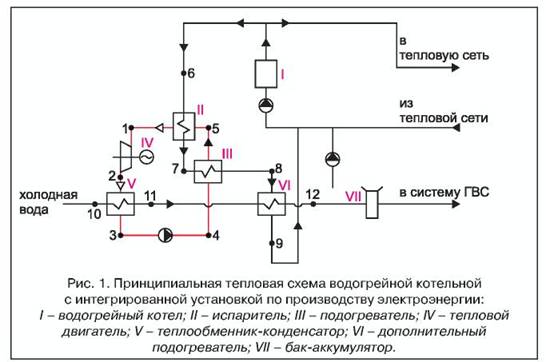

3.2.1. Thermische diagrammen van ketelhuizen met warmwaterketels en de basisprincipes van hun berekening

Om het verbruik van voedingswater tijdens continu spuien te verminderen, wordt tweetrapsverdamping gebruikt.

Water uit de retourleiding van verwarmingsnetten gaat naar de netwerkpompen.

Om de bereidingswijze van warm water gelijk te maken, en om de druk in warm- en koudwatervoorzieningssystemen in verwarmingsketelruimten te beperken en gelijk te maken, is het de bedoeling om opslagtanks te installeren. Water wordt aan hen geleverd door suppletiepompen uit de tank, die de verliezen in de netwerken compenseert.

De achterste firewall in het bovenste deel van de vuurkist is schaars en vormt de zogenaamde sint-jakobsschelp. In dit geval zijn de waarden van de doorvoer gerelateerd aan 0,5: 0,7: 1: 2. Ze worden gebruikt als afsluiters voor doorlaatdiameters tot mm.

In plaats van het in het diagram weergegeven smoormembraan is het wenselijk om de overgang van de pijpleiding naar een kleinere diameter te maken. Waterverwarmingsnetwerken zijn van twee soorten: gesloten en open.

Thermische diagrammen kunnen eenvoudig, gedetailleerd en werkend of geïnstalleerd zijn. Afhankelijk van het type warmtedrager worden ketelruimten onderverdeeld in warmwater-, stoom- en stoomwaterverwarming.De zeefbuizen van de oven bevinden zich in een zone met hoge temperaturen, daarom is het noodzakelijk om intensief warmte af te voeren met behulp van het water dat in deze leidingen circuleert. De kwaliteit van de waterbereiding voor suppletie van een open verwarmingssysteem dient significant hoger te zijn dan de kwaliteit van water voor suppletie van een gesloten systeem, aangezien aan de warmwatervoorziening dezelfde eisen worden gesteld als aan het drinkwater uit de kraan. De netwerkcirculatiepomp die op de retourleiding is geïnstalleerd, zorgt voor de toevoer van voedingswater naar de ketel en vervolgens naar het warmtetoevoersysteem.

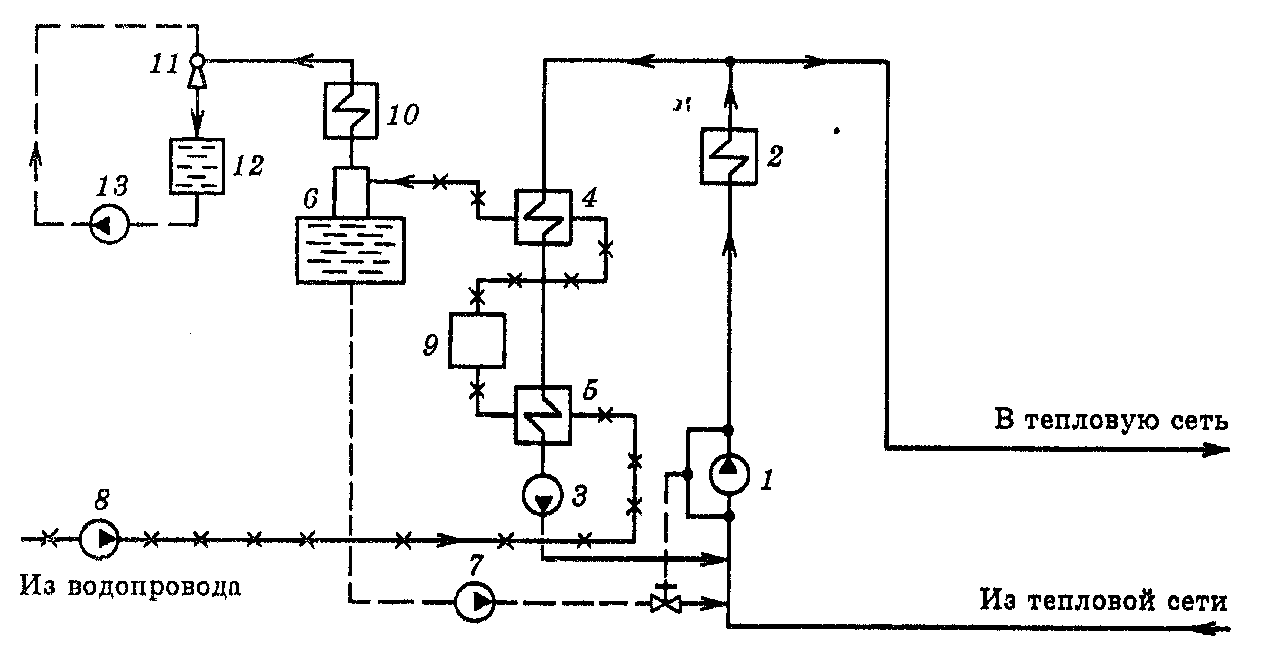

Boiler plant diagrammen

Het schema van een stoomketelhuis bestaat uit twee circuits: 1 voor het genereren van stoom en 2 voor het genereren van warm water. De bouw van ketelhuizen met stoom- en warmwaterketels is alleen economisch haalbaar als het totale verwarmingsvermogen van het ketelhuis meer dan 50 MW bedraagt. De overlevingskansen van de stookruimte kunnen aanzienlijk worden vergroot als de besturing wordt verdeeld. Een deel van de as echter in de vorm van vloeibare en pasteuze slak, samen met onverbrande brandstofdeeltjes, worden de rookgassen opgevangen en uit de verbrandingskamer verwijderd. De hoeveelheid gemengd water wordt geregeld door klep 5, afhankelijk van de grootte van de warmtebelasting.

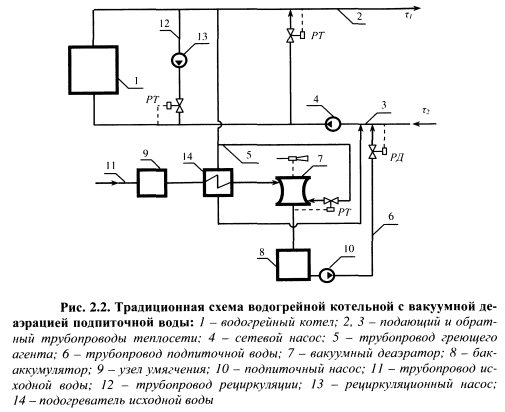

Thermische schema's van ketelhuizen voor warm waterverwarming kunnen volgens technologie worden onderverdeeld in twee typen en verschillende ondersoorten. Voor de bereiding van ketelvoedingswater en verwarmingsnetvoedingswater is een ontluchter voorzien. Het vacuüm in de luchtafscheider wordt gehandhaafd door het lucht-dampmengsel uit de luchtafscheidingskolom op te zuigen met behulp van een waterstraal-ejector. De voorbehandeling van water wordt waterbehandeling genoemd en het behandelde water dat geschikt is voor het voeden van de ketels, wordt voedingswater genoemd. De PID-regelaar zorgt voor een constante watertemperatuur bij de uitlaten van hogesnelheidsboilers door de verwarmingswatertemperatuur soepel te veranderen. ✅ Stookruimte in een woonhuis van 180 m². En een warmwatervloer.

Energiebesparing en sociale effecten van automatisering

Automatisering van ketelhuizen elimineert volledig de mogelijkheid van ongelukken met de vernietiging van kapitaalstructuren, de dood van servicepersoneel. ACS is in staat om de normale werking van apparatuur de klok rond te garanderen, om de invloed van de menselijke factor te minimaliseren.

In het licht van de voortdurende stijging van de prijzen voor brandstofbronnen is het energiebesparende effect van automatisering niet gering. Aardgas besparen, tot 25% tijdens het stookseizoen, wordt gegarandeerd door:

- optimale verhouding "gas / lucht" in het brandstofmengsel bij alle bedrijfsmodi van de stookruimte, correctie voor het zuurstofgehalte in verbrandingsproducten;

- de mogelijkheid om niet alleen ketels aan te passen, maar ook gasbranders;

- regeling niet alleen door de temperatuur en druk van het koelmiddel aan de inlaat en uitlaat van de ketels, maar ook door rekening te houden met de omgevingsparameters (weersafhankelijke technologieën).

Bovendien kunt u met automatisering een energiezuinig algoritme implementeren voor het verwarmen van niet-residentiële gebouwen of gebouwen die niet worden gebruikt in het weekend en op feestdagen.

Boiler plant diagrammen

Het stoom-watermengsel dat uit de luchtafscheider wordt verwijderd, gaat door een warmtewisselaar - dampkoeler.

Vacuümontluchters worden vaak geïnstalleerd in ketelruimen met warmwaterketels. Stel een warmtevoorzieningsschema op. Vanuit de voedingswaterontluchter voert de voedingspomp water naar de stoomketels en voor injectie in de PRC.

Als zich kalkaanslag vormt op de binnenwanden van de wandbuizen, belemmert dit de overdracht van warmte van de gloeiende verbrandingsproducten naar water of stoom en kan het leiden tot oververhitting van het metaal en het scheuren van de buizen onder invloed van inwendige druk. Aangezien het waterverbruik in een open systeem ongelijk in de tijd is, is het noodzakelijk om ontluchte warmwateropslagtanks te installeren om het dagelijkse schema van belastingen op de warmwatervoorziening af te stemmen en de geschatte capaciteit van boilers en waterbehandelingsapparatuur te verminderen.Recirculatie is nodig om water bij de inlaat van stalen ketels te verwarmen tot een temperatuur hoger dan de dauwpunttemperatuur, waarvan de waarden afhankelijk zijn van het type brandstof, en om een constante waterstroom door de ketels te behouden.

Bij periodieke spuien wordt water met een aanzienlijke hoeveelheid slib naar een periodieke spui-expander-bubbler gestuurd, van waaruit de gegenereerde stoom in de atmosfeer wordt geloosd en de rest van het slibwater in het riool wordt geloosd. Bij het berekenen van het thermische diagram van een ketelhuis voor waterverwarming, wanneer er geen fasetransformaties zijn van de verwarmde en gekoelde watermedia, kan de warmtebalansvergelijking in algemene vorm als volgt worden geschreven: 3. Dergelijke omstandigheden dicteren soms de noodzaak om te gebruiken een groter aantal pompen in de thermische circuits van ketelhuizen - winter- en zomernetwerkpompen, pompen, recirculatie en make-up ook winter en zomer.

Alternatieve hernieuwbare bronnen zoals zon, wind, water, regenwater en biomassa nemen maar een klein deel van het totale energieverbruik voor hun rekening, ondanks het feit dat het snel toeneemt. Dit minimaliseert de vacht. Als de waterdruk wordt verlaagd tot 0,03 MPa, dan kookt het water bij deze druk bij een temperatuur van 68,7 ° C. Daarin geeft stoom warmte af aan het voedingswater, condenseert en wordt condensaat in de algemene stroom voedingswater gegoten.

Algemene overwegingen bij het ontwerp

Thermische circuits waarin het water door de ketel stroomt. Verder stroomt het verwarmde netwerkwater via pijpleidingen naar de verbruiker. Over het algemeen is een ketelinstallatie een combinatie van een ketel, ketels en apparatuur, inclusief de volgende apparaten.

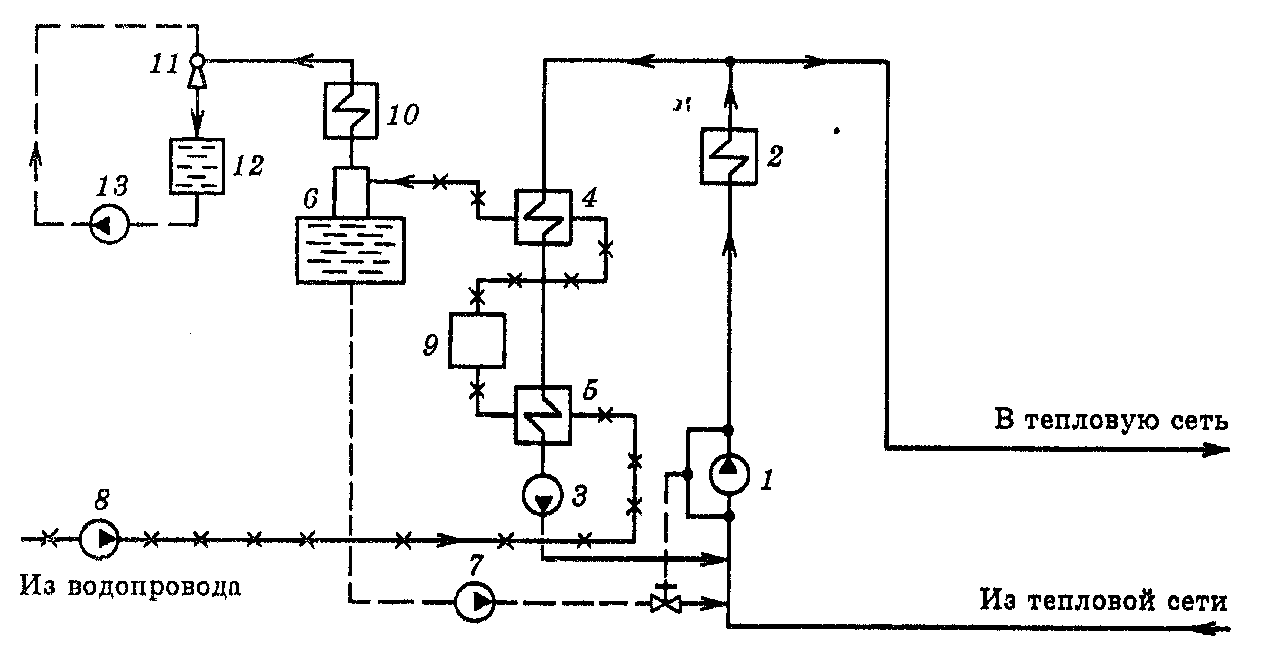

Als het stoomverwarmingsketelhuis open waternetwerken bedient, zorgt het thermische circuit voor de installatie van twee ontgassers - voor toevoer- en suppletiewater. De netwerkcirculatiepomp die op de retourleiding is geïnstalleerd, zorgt voor de toevoer van voedingswater naar de ketel en vervolgens naar het warmtetoevoersysteem. Datum toegevoegd:; keer bekeken:;. Schematisch diagram van een stookruimte met stoomketels die stoom en warm water leveren 1 - ketels; 2 - ROU, 3 - regelklep, 4 - stoom-water-warmtewisselaar, 5 - condensaatafvoer, 6 - hoofdpomp, 7 - filter, 8 - suppletieregelaar, 9 - ontluchter, 10 - voedingspomp, 11 - chemisch waterbehandelingsapparaten, 12 - suppletiepomp Stoom-waterverwarmingsketels, ook wel gemengde ketels genoemd, zijn uitgerust met de bovengenoemde typen stoom- en heetwaterketels of gecombineerde stoom- en waterketels, bijvoorbeeld van het type KTK en zijn ontworpen om stoom op te wekken voor technologische behoeften en om warm water te genereren voor verwarming, ventilatie en hete lucht. Vreemd ketelruimschema