Als energiedrager worden verschillende soorten brandstof gebruikt, bijvoorbeeld turf, kolen, hout, maar ook brandstofbriketten. Steenkool wordt beschouwd als het meest efficiënte type, waardoor de ketel of oven zo efficiënt mogelijk kan werken. Om een goede brandstof te kiezen, moeten verschillende factoren in overweging worden genomen, waaronder de temperatuur waarbij de steenkool verbrandt.

Bij het kiezen van een materiaal moeten we rekening houden met verschillende factoren

Kenmerken van verschillende soorten brandstof

Overweeg de twee belangrijkste, meest voorkomende soorten grondstoffen voor vaste brandstoffen: brandhout en steenkool.

Brandhout bevat een aanzienlijke hoeveelheid vocht, dus het vocht verdampt eerst, wat een bepaalde hoeveelheid energie kost. Nadat het vocht is verdampt, begint het hout intensief te branden, maar helaas duurt het proces niet lang.

Daarom is het voor het onderhoud noodzakelijk om regelmatig brandhout aan de vuurhaard toe te voegen. De ontbrandingstemperatuur van hout is ongeveer 300 ° C.

Steenkool overtreft hout in termen van de hoeveelheid opgewekte warmte en de duur van verbranding.... Afhankelijk van de leeftijd van het fossiele materiaal is het mineraal onderverdeeld in soorten:

- bruin;

- steen;

- antraciet.

Met behulp van technische analyse worden asgehalte, vocht-, zwavel- en fosforgehalte, het vrijkomen van vluchtige stoffen op de brandbare massa, de verbrandingswarmte en de eigenschappen van het niet-vluchtige vaste residu bepaald in kolen en olieschalie. Alle analyses worden uitgevoerd op basis van analytische monsters van steenkool en schalie, en het vochtgehalte in de werkende brandstof - op basis van laboratoriummonsters.

De herberekening van de elementaire samenstelling, de opbrengst aan vluchtige stoffen en de verbrandingswarmte voor kolen (behalve voor schalie) tijdens de overgang naar een andere massa wordt uitgevoerd volgens de verhoudingen, volgens de formules. Bij herberekening van de elementaire samenstelling en verbrandingswarmte van schalie, moet het asgehalte A worden vervangen door A + CO2 voor de overeenkomstige massa schalie.

VOCHTIGHEID

Bij het analyseren van kolen worden de volgende soorten vocht onderscheiden:

- laboratorium - Wl, bepaald door laboratoriummonsters voor technische analyses;

- analytisch - Wа, bepaald door analytische monsters voor elementaire analyse;

- luchtdroog - Wavs, bepaald uit analytische monsters in de luchtdroge toestand van het monster onder de omstandigheden van de werkelijke luchttoestand in het laboratorium door relatieve vochtigheid en temperatuur;

- hygroscopisch (intern) - Wgi, dicht bij Wa, maar bepaald door analytische monsters die in een luchtdroge evenwichtstoestand zijn gebracht bij * constante relatieve vochtigheid (60 ± 2%) en luchttemperatuur (20 ± 5 ° C);

- werkvochtigheid - Wp bepaald op basis van een laboratoriummonster, rekening houdend met het vochtverlies wanneer het monster naar het laboratorium wordt gestuurd.

Werkbrandstofvochtigheid wordt onderverdeeld in inwendig vocht, gelijk aan hygroscopisch (Wdi), en uitwendig vocht (Wout), gedefinieerd als het verschil Wout = Wp-Wg,%. Intern hygroscopisch vocht (Wdi) is afhankelijk van de relatieve vochtigheid en temperatuur van de omgevingslucht en het adsorptievermogen van de steenkool. Vocht- en asgehalte waaruit de ballast bestaat Br = Wp + Ap van de brandstof, in het bijzonder uitwendig vocht, verslechteren de kwaliteit van kolen, verminderen de stroombaarheid, bemoeilijken classificatie en transport en veroorzaken steenkoolbevriezing in de winter.

Kolen met een hoog vochtgehalte zijn niet geschikt voor langdurige opslag, aangezien vocht zelfopwarming en zelfontbranding bevordert. In verband met deze technische voorwaarden en normen voor kolen naar soort verbruik, zijn voor bepaalde soorten steenkool grens (afkeur) normen voor het vochtgehalte vastgesteld.

Magere kolen, halfantraciet en antraciet zijn minder vochtig, bruine kolen zijn vochtiger. Het vochtgehalte in kolen en olieschalie wordt bepaald in overeenstemming met GOST 11014-2001. De essentie van de methode voor het bepalen van het vochtgehalte is het drogen van een brandstofmonster in een oven bij een temperatuur van 105-110 ° C tot constant gewicht en het berekenen van het gewichtsverlies van het genomen monster in procenten. Bepaling van het vochtgehalte door een versnelde methode wordt uitgevoerd in overeenstemming met GOST 11014-2001. De essentie van de versnelde methode voor het bepalen van het vochtgehalte bestaat uit het drogen van een brandstofmonster in een oven bij een temperatuur die binnen 5 minuten stijgt van 130 tot 150 ° С voor een analytisch monster en binnen 20 minuten voor een laboratoriummonster, en in berekening van het gewichtsverlies van een brandstofmonster genomen als een percentage ... Verschillen tussen de resultaten van twee parallelle bepalingen van het vochtgehalte volgens de gespecificeerde GOST mogen de toegestane waarden niet overschrijden.

AS

Kolen bevatten altijd onbrandbare minerale onzuiverheden, waaronder calciumcarbonaten CaCO3, magnesium MgCO3, gips CaS04-2H20, pyriet FeS2 en zeldzame elementen. Wanneer steenkool wordt verbrand, vormt het onverbrande deel van de minerale onzuiverheden as, die, afhankelijk van de samenstelling, vuurvast of laagsmeltend, vrij stromend of versmolten kan zijn. Minerale onzuiverheden verslechteren de kwaliteit van kolen, verminderen de verbrandingswarmte, laden transport met overtollige ballast, verhogen het steenkoolverbruik per eenheid output, compliceren de gebruiksomstandigheden en verslechteren de kwaliteit van cokes.

Minerale onzuiverheden zijn niet altijd ballast, soms bevatten ze zeldzame elementen in hoeveelheden die industrieel gebruik mogelijk maken. Bovendien kunnen slakken worden gebruikt om cement en andere bouwmaterialen te maken.

Het asgehalte van kolen wordt bepaald volgens GOST 11022-95. De essentie van de methode bestaat uit het verassen van een brandstofmonster in een moffel en het calcineren van het asresidu tot een constante massa bij een temperatuur van 800-825 ° C voor kolen en 850-875 ° C voor olieschalie en het bepalen van de massa van de asresten als percentage van de massa van het brandstofmonster. Het asgehalte verkregen als resultaat van de analyse van het analytische monster wordt herberekend voor het asgehalte in absoluut droge brandstof Ac.

Het asgehalte van de werkende brandstof Ap in procenten wordt berekend met de formule:

Ap = Ac (100-Wp) / 100

Bepaling van het asgehalte door een versnelde methode wordt uitgevoerd in overeenstemming met GOST 11022-95. De essentie ervan ligt in het verassen van een steenkoolmonster in een moffel die is verwarmd tot een temperatuur van 850-875 ± 25 ° C, en het bepalen van de massa van het asresidu als percentage van de massa van het monster.

Discrepanties tussen de resultaten van het bepalen van het asgehalte van Ls op basis van duplicaten van één laboratoriummonster in verschillende laboratoria volgens de gespecificeerde GOST's mogen niet groter zijn dan:

voor brandstoffen met asgehalte:

- tot 12% ... 0,3%

- van 12 tot 25% ... 0,5%

- meer dan 25% ... 0,7%

- meer dan 40% ... 1,0%

De technische voorwaarden en GOST's stellen gemiddelde en maximale (afkeur) normen voor asgehalte vast voor verschillende soorten en klassen steenkool voor individuele mijnen, dagbouwmijnen en verwerkingsfabrieken.

ZWAVEL

De totale zwavel in kolen bestaat uit pyriet Sc, sulfaat Sc en organische Sо zwavel. Pyrietzwavel komt voor in kolen in de vorm van losse korrels en grote stukken pyriet- en marcasietmineralen. Wanneer steenkool wordt verweerd in mijnen, open putten en op het oppervlak, oxideert pyriet en vormt het sulfaten. Sulfaatzwavel zit in kolen, voornamelijk in de vorm van ijzersulfaten FeSO4 en calcium CaSO4. Het gehalte aan sulfaatzwavel in kolen is gewoonlijk niet hoger dan 0,1-0,2%. Bij verbranding verandert sulfaatzwavel in as, en wanneer steenkool wordt verkookt, verandert het in cokes. Organische zwavel maakt deel uit van de organische stof van steenkool. Het gehalte aan totaal zwavel en de variëteit in de brandstof wordt bepaald in overeenstemming met GOST 8606-93.

Zwavel wordt in alle soorten vaste brandstoffen aangetroffen en het totale zwavelgehalte in kolen varieert voornamelijk van 0,2 tot 10%.

Zwavel is een ongewenst en zelfs schadelijk onderdeel van de brandstof. Wanneer steenkool wordt verbrand, komt het vrij in de vorm van SO2, waardoor het milieu wordt vervuild en vergiftigd en metalen oppervlakken worden aangetast, de verbrandingswarmte van brandstoffen wordt verminderd, en tijdens het verkooksen gaat het over, waardoor de eigenschappen en de kwaliteit van het metaal verslechteren. De keuze van het gebruik van kolen hangt vaak af van hun totale zwavelgehalte. Daarom is totaal zwavel de belangrijkste indicator voor de kwaliteit van kolen.

Het totale zwavelgehalte wordt bepaald door een brandstofmonster te verbranden met een mengsel van magnesiumoxide en natriumcarbonaat (Eshch-mengsel), de gevormde sulfaten op te lossen, het sulfaation in de vorm van bariumsulfaat neer te slaan, de massa hiervan te bepalen en opnieuw te berekenen het tot de massa van zwavel. Het sulfaatzwavelgehalte wordt bepaald door de sulfaten in de brandstof op te lossen in gedestilleerd water, het sulfaation neer te slaan in de vorm van bariumsulfaat, de massa van het laatste te bepalen en dit opnieuw te berekenen tot de massa van zwavel. Het gehalte aan pyrietzwavel wordt bepaald door een brandstofmonster te verwerken met verdund salpeterzuur en daarin sulfaten op te lossen, gevormd tijdens de oxidatie van pyriet met salpeterzuur, gevolgd door precipitatie van het sulfaation in de vorm van bariumsulfaat, waarbij de massa van de laatste en herberekenen naar de massa van zwavel. Het gehalte aan pyrietzwavel wordt bepaald door het verschil tussen het gehalte aan zwavel dat uit de brandstof wordt gewonnen door salpeterzuur en water.

De discrepantie tussen de resultaten van twee parallelle bepalingen van het zwavelgehalte in één laboratorium mag niet groter zijn dan: voor steenkool met een zwavelgehalte tot 2% - 0,05%, meer dan 2% - 0,1%. De discrepanties tussen de resultaten van de bepaling van het zwavelgehalte uit duplicaten van één laboratoriummonster in verschillende laboratoria mogen niet groter zijn dan: voor steenkool met een zwavelgehalte tot 2% - 0,1%, meer dan 2% - 0,2%. Het zwavelgehalte wordt bepaald met de versnelde methode volgens GOST 2059-54.

De essentie van deze methode bestaat uit het verbranden van een massa steenkool in een stroom zuurstof of lucht bij een temperatuur van 1150 ± 50 ° C, het vangen van de gevormde zwavelverbindingen met een oplossing van waterstofperoxide en het bepalen van het volume zwavelzuur dat wordt verkregen in een oplossing door het te titreren met een oplossing van bijtend kalium. De discrepantie tussen de resultaten van twee parallelle bepalingen van het zwavelgehalte van één monster voor één laboratorium mag niet groter zijn dan 0,1%, voor verschillende laboratoria - 0,2%.

FOSFOR

Het zit in onbeduidende hoeveelheden in steenkool - 0,003-0,05% en is een schadelijke onzuiverheid, omdat het tijdens cokesvorming in cokes verandert en van cokes in metaal, waardoor het broos wordt. In Donetsk-kolen varieert het fosforgehalte van 0,003-0,04%, in Kuznetsk en Karaganda - 0,01-0,05%. Fosfor wordt bepaald door volumetrische of fotocolorimetrische methode volgens GOST 1932-93.

De volumetrische methode bestaat uit de oxidatie van fosfor in een steenkoolmonster tot orthofosforzuur, gevolgd door het neerslaan van fosfor in de vorm van fosfor-libdicaat ammonium, het oplossen van dit laatste in een overmaat van een getitreerde oplossing van bijtende alkali, terug titreren van de resulterende oplossing met zwavelzuur en berekening van het percentage fosfor door de hoeveelheid alkali-oplossing die verbruikt is om het neerslag op te lossen. De fotocolorimetrische methode bestaat uit het verbranden van een steenkoolmonster met een mengsel van magnesiumoxide en natriumcarbonaat (Eshch-mengsel), het oplossen van de aangekoekte massa in zuur, het verwijderen van kiezelzuur uit de oplossing en het fotocolorimetrisch bepalen van fosfor in het filtraat.

De discrepantie tussen de resultaten van twee parallelle bepalingen van het fosforgehalte mag niet groter zijn dan:

Met fosforgehalte:

- tot 0,01% ... 0,001%

- tot 0,05% ... 0,003%

- tot 0,1% ... 0,005%

- meer dan 0,1% ... 0,01%

De berekening van het fosforgehalte wordt uitgevoerd op een absoluut droge massa steenkool.

VLUCHTIGEN

Wanneer kolen worden verwarmd zonder luchttoegang, worden vaste en gasvormige producten gevormd. Het vrijkomen van vluchtige stoffen is een van de belangrijkste indicatoren voor de classificatie van kolen naar klassen en hangt af van de mate van steenkoolmetamorfose.Met de overgang naar meer gemetamorfoseerde kolen neemt de opbrengst aan vluchtige stoffen af. Zo varieert de opbrengst aan vluchtige stoffen per brandbare massa Vg voor bruinkool van 28 tot 67%, voor bitumineuze kolen - van 8 tot 55% en voor antraciet - van 2 tot 9%. De opbrengst aan vluchtige stoffen voor bitumineuze en bruine kolen wordt bepaald volgens GOST 6382-65 door de gewichtsmethode, en voor antraciet en semi-antraciet van het Donetsk-bekken - volgens GOST 7303-2001 volgens de gewichtsmethode, en voor antraciet en semi-antraciet van het Donetsk-bekken - volgens GOST 7303-90 volgens de volumetrische methode.

De essentie van de gravimetrische methode bestaat erin een steenkoolmonster 7 minuten in een porseleinen kroes met deksel op een temperatuur van 850 ± 25 ° C te verwarmen en het gewichtsverlies van het genomen monster te bepalen. De opbrengst aan vluchtige stoffen wordt berekend uit het verschil tussen het totale gewichtsverlies en het verlies als gevolg van vochtverdamping en de verwijdering van kooldioxide uit carbonaten wanneer het gehalte daarvan in het monster meer dan 2% is. Verschillen tussen de resultaten van het bepalen van de opbrengst aan vluchtige stoffen Vg mogen niet groter zijn dan 0,5% voor kolen met Vg minder dan 45% en 1,0% voor kolen met Vg> 45%.

De essentie van de volumetrische methode bestaat erin een monster van antraciet en semi-antraciet gedurende 15 minuten op een temperatuur van 900 ± 10 ° C te verhitten en het volume van het vrijkomende gas in cm3 / g te bepalen. De discrepantie tussen de resultaten van twee parallelle bepalingen van het volumetrische rendement van vluchtige stoffen in cm3 / g voor één monster mag niet groter zijn dan 7% ten opzichte van het kleinste monster.

Op basis van de waarden van de opbrengst aan vluchtige stoffen en de kenmerken van het niet-vluchtige residu, is het mogelijk om de bakcapaciteit van kolen ruw te schatten, evenals het gedrag van de brandstof in de technologische processen van verwerking en stel rationele verbrandingsmethoden voor.

VERBRANDINGSWARMTE

Verbrandingswarmte (Q, kcal / kg) is een van de belangrijkste indicatoren voor de kwaliteit van kolen. De normen en specificaties geven de gemiddelde waarde van de verbrandingswarmte van brandstof per brandbare massa voor een bom Qgb voor steenkool en voor schalie voor absoluut droge brandstof - Qsb. De verbrandingswarmte wordt bepaald volgens GOST 147-95.

De essentie van de methode bestaat uit het verbranden van een brandstofmonster in een calorimetrische bom in gecomprimeerde zuurstof en het bepalen van de hoeveelheid warmte die vrijkomt tijdens de verbranding. De verbrandingswarmte per brandbare massa Qgb, bepaald uit de bom, bevat naast de warmte die wordt verkregen door de verbranding van het brandbare deel van steenkool, de warmte die vrijkomt bij de vorming en het oplossen van salpeterzuur in water, en de latente warmte van verdamping tijdens de verbranding van waterstof, die wordt overgebracht naar het calorimeterwater. De laagste calorische waarde Qgn wordt verkregen als het verschil tussen Qgb en de warmte die wordt verkregen in de bom als gevolg van zuurvorming en condensatie van waterdamp, die in praktische omstandigheden van kolenverbranding niet kan worden gebruikt.

De laagste calorische waarde Qgn wordt verkregen als het verschil tussen Qgb en de warmte die wordt verkregen in de bom als gevolg van zuurvorming en condensatie van waterdamp, die in praktische omstandigheden van kolenverbranding niet kan worden gebruikt:

Qгн = Qgb - 22,5 (Sro + Srk) - aQgb - 54Ng, waarbij 22,5 de warmte is die vrijkomt tijdens de vorming van zwavelzuur in water door 1% zwavel, dat wordt omgezet in zwavelzuur bij het verbranden van steenkool in een bom, kcal; Sro + Srk is de hoeveelheid brandbare zwavel die tijdens de verbranding van steenkool in een bom werd omgezet in zwavelzuur (in procenten), gerefereerd aan de brandbare massa van het steenkoolmonster.

De laagste verbrandingswarmte van steenkool per werkende massa Qрн, die vrijkomt tijdens de verbranding van brandstof in industriële ovens, is lager dan Qгн, aangezien de werkende brandstof ballast Br = Wр + Aр bevat en bovendien om vocht te verdampen is vereist om 6Wr warmte te besteden;

Qрн voor kolen kan worden berekend met de formule:

Qрн = Qгн100 - Wp - Ap100 - 6Wp, kcal / kg,

waarbij Qрн de laagste verbrandingswarmte per werkmassa is, kcal / kg; Qgn is de laagste verbrandingswarmte per brandbare massa, kcal / kg.

Voor olieschalie Qрн - wordt berekend met de formule

Qрн = Qгн100 - Wp - Wpcap - COp2K100 - 6Wp - 9,7COp2K,

waarbij 9.7COp2K - warmteabsorptie tijdens de ontbinding van carbonaten in schalie, kcal / kg.

VOORWAARDELIJKE BRANDSTOF

Vanwege het feit dat de verbrandingswarmte van kolen uit afzonderlijke afzettingen, soorten en kwaliteiten en andere soorten brandstof anders is, voor het gemak van het plannen van brandstofbehoeften, het bepalen van specifieke tarieven en het werkelijke brandstofverbruik, evenals voor de mogelijkheid van hun Ter vergelijking: het concept van "conventionele brandstof" is geïntroduceerd. Dergelijke brandstof wordt als voorwaardelijk beschouwd, waarvan de lagere verbrandingswarmte voor de werkmassa Qрн 7000 kcal / kg is. Om natuurlijke brandstof om te zetten in voorwaardelijke en voorwaardelijke in natuurlijke brandstof, wordt een calorie-equivalent gebruikt, waarvan de waarde afhangt van Qрн.

CALORIE-EQUIVALENT

Het calorische equivalent EK is de verhouding tussen de laagste calorische waarde van de werkende brandstof en de calorische waarde van de standaardbrandstof, d.w.z.

Ec = Qрн7000.

De omzetting van natuurlijke brandstof Vn in voorwaardelijke Vu wordt gedaan door de hoeveelheid natuurlijke brandstof te vermenigvuldigen met het calorie-equivalent: Vu = Vn * Eq.

De equivalente brandstof wordt omgezet in natuurlijke brandstof door de hoeveelheid equivalente brandstof te delen door het calorie-equivalent: Vy = Vn / Eq.

TECHNISCH EQUIVALENT

Het technische equivalent wordt gebruikt om verschillende kolen en andere brandstoffen te vergelijken in termen van hun thermische waarde en om de equivalente hoeveelheden te bepalen bij het vervangen van het ene type brandstof door een ander. Het technische equivalent Et is de verhouding tussen de bruikbare hoeveelheid warmte van de gegeven brandstof en de verbrandingswarmte van de standaardbrandstof. Nuttig gebruikte warmte per massa-eenheid brandstof wordt uitgedrukt door het product van de laagste verbrandingswarmte van de werkende brandstof Qрн door het rendement van de installatie. Het technische equivalent, in tegenstelling tot het calorierijke, houdt dus niet alleen rekening met de waarde van de verbrandingswarmte van een bepaalde brandstof, maar ook met de mate van mogelijk gebruik van warmtetechniek, wordt bepaald door de formule:

Et = QrnYk7000,

waarbij Yk het rendement is van deze ketelinstallatie in eenheidsfracties; 7000 is de verbrandingswarmte van de equivalente brandstof, kcal / kg.

Het technische equivalent voor dezelfde brandstof is altijd minder dan het calorie-equivalent. Het technische equivalent wordt praktisch gebruikt bij het bepalen van de specifieke tarieven en het werkelijke brandstofverbruik.

Brandstofsamenstelling van verschillende typen

Bruinkool behoort tot jonge afzettingen en bevat daarom de grootste hoeveelheid vocht (van 20% tot 40%), vluchtige stoffen (tot 50%) en een kleine hoeveelheid koolstof (van 50% tot 70%). De verbrandingstemperatuur is hoger dan die van hout, en is 350 ° C. Calorische waarde - 3500 kcal / kg.

Het meest voorkomende type brandstof is bitumineuze steenkool. Het bevat een kleine hoeveelheid vocht (13-15%) en het gehalte aan koolstof van het brandstofelement is meer dan 75%, afhankelijk van de kwaliteit.

De gemiddelde ontbrandingstemperatuur is 470 ° C. Vluchtige gassen in steenkool 40%. Bij verbranding komt 7000 kcal / kg vrij.

Antraciet, dat op aanzienlijke diepte voorkomt, is een van de oudste afzettingen van fossiele vaste brandstoffen. Het bevat praktisch geen vluchtige gassen (5-10%) en de hoeveelheid koolstof varieert tussen 93-97%. De verbrandingswarmte ligt in het bereik van 8100 tot 8350 kcal / kg.

Houtskool moet apart worden vermeld. Het wordt verkregen uit hout door pyrolyse - verbranding bij hoge temperaturen zonder zuurstof. Het eindproduct heeft een hoog koolstofgehalte (70% tot 90%). Wanneer houtbrandstof wordt verbrand, wordt ongeveer 7000 kcal / kg uitgestoten.

In dit artikel leest u over de kenmerken van het gebruik van turfbriketten:

Thermische eigenschappen van hout

Houtskool wordt geclassificeerd als een aparte categorie, omdat het geen fossiele brandstof is, maar een productieproduct. Om het te verkrijgen, wordt hout op een speciale manier behandeld om de structuur te veranderen en overtollig vocht te verwijderen.De technologie om een efficiënte en gebruiksvriendelijke energiedrager te verkrijgen, is al lang bekend - voorheen werd hout in diepe putten verbrand, waardoor de toegang van zuurstof werd geblokkeerd, maar tegenwoordig worden speciale houtskoolovens gebruikt.

Hout stoken in een houtskooloven

Onder normale opslagomstandigheden is het vochtgehalte van houtskool ongeveer 15%. Brandstof ontsteekt al bij verhitting tot 200 ° C. De specifieke calorische waarde van de energiedrager is hoog - hij bereikt 7400 kcal / kg.

De verbrandingstemperatuur van houtskool varieert afhankelijk van het soort hout en de verbrandingsomstandigheden. Berkenkolen kunnen bijvoorbeeld worden gebruikt om een smederij op te warmen en metaal te smeden - met intensieve luchttoevoer zullen ze branden op 1200-1300 ° C. In een kachel of verwarmingsketel zal de temperatuur tijdens verbranding 800-900 ° С bereiken, en bij gebruik van steenkool in de grill op straat - 700 ° С.

Brandstof voor verbrand hout is zuinig - het verbruik is veel lager in vergelijking met het gebruik van brandhout. Naast een hoge warmteoverdracht wordt het gekenmerkt door een laag asgehalte.

Omdat houtskool met een kleine hoeveelheid as verbrandt en een gelijkmatige warmte afgeeft zonder open vuur, is het ideaal voor het koken van vlees en ander voedsel boven open vuur. Het kan ook worden gebruikt voor het verwarmen van een open haard of koken op een fornuis.

Houtsoorten verschillen in dichtheid, structuur, hoeveelheid en samenstelling van harsen. Al deze factoren zijn van invloed op de verbrandingswaarde van het hout, de temperatuur waarbij het brandt en de eigenschappen van de vlam.

Populierenhout is poreus, dergelijk brandhout brandt helder, maar de maximale temperatuurindicator bereikt slechts 500 graden. Dichte houtsoorten (beuken, essen, haagbeuken) geven bij verbranding meer dan 1000 graden warmte af. Indicatoren van berken zijn iets lager - ongeveer 800 graden. Lariks en eiken flakkeren heter op en geven uit tot 900 graden Celsius. Dennen en sparren brandhout brandt op 620-630 graden.

Berkenbrandhout heeft een betere verhouding tussen warmte-efficiëntie en kosten - het is economisch niet rendabel om te verwarmen met duurdere houtsoorten met hoge verbrandingstemperaturen.

Vuren, sparren en dennen zijn geschikt om vuur te maken - deze coniferen geven relatief matige warmte. Maar het wordt niet aanbevolen om dergelijk brandhout te gebruiken in een ketel met vaste brandstof, in een kachel of open haard - ze geven niet genoeg warmte af om het huis effectief te verwarmen en voedsel te koken, branden uit met de vorming van een grote hoeveelheid roet.

Brandhout van lage kwaliteit wordt beschouwd als brandstof gemaakt van espen, linden, populieren, wilgen en elzen - poreus hout geeft bij verbranding weinig warmte af. Els en sommige andere houtsoorten "schieten" met kolen tijdens de verbranding, wat kan leiden tot brand als het hout wordt gebruikt om een open haard te stoken.

Let bij het kiezen ook op de mate van vochtgehalte van het hout - ruw brandhout verbrandt erger en laat meer as achter.

Momenteel is er een tendens om over te schakelen van installaties die waren gebaseerd op het proces van gasverbranding, naar verwarmingssystemen voor in huis met vaste brandstoffen.

Niet iedereen weet dat het creëren van een comfortabel microklimaat in huis rechtstreeks afhangt van de kwaliteit van de geselecteerde brandstof. We zullen hout uitkiezen als een traditioneel materiaal dat in dergelijke verwarmingsketels wordt gebruikt.

In barre klimatologische omstandigheden die worden gekenmerkt door lange en koude winters, is het vrij moeilijk om een woning het hele stookseizoen met hout te verwarmen. Met een scherpe daling van de luchttemperatuur wordt de eigenaar van de ketel gedwongen deze te gebruiken op de rand van maximale mogelijkheden.

Bij het kiezen van hout als vaste brandstof doen zich ernstige problemen en ongemakken voor. Allereerst merken we op dat de verbrandingstemperatuur van steenkool veel hoger is dan die van hout.Een van de nadelen is de hoge verbrandingssnelheid van brandhout, wat ernstige problemen oplevert bij de werking van de verwarmingsketel. De eigenaar wordt gedwongen om constant de beschikbaarheid van brandhout in de vuurhaard te controleren, een voldoende grote hoeveelheid ervan is nodig voor het stookseizoen.

Verbrandingsproces

Afhankelijk van het type en de kwaliteit wordt de brandstof onderverdeeld in korte vlammen en lange vlammen. De korte vlammen zijn antraciet en cokes, houtskool.

Bij verbranding genereert antraciet veel warmte, maar om het te ontsteken, moet je een hoge temperatuur geven met een meer brandbare brandstof, bijvoorbeeld hout. Antraciet geeft geen rook af, brandt geurloos, de vlam is laag.

Brandstoffen met een lange vlam worden in twee fasen verbrand. Eerst komen vluchtige gassen vrij die boven de steenkoollaag in de ovenruimte worden verbrand.

Nadat de gassen zijn uitgebrand, begint de resterende brandstof te verbranden, die inmiddels in cokes is veranderd. Cola brandt met een korte vlam op de roosters. Na het doorbranden van koolstof blijven as en slak achter.

Eigenschappen van natuurlijke brandstofkachel

Het is de goedkoopste manier om met je eigen handen een stenen verwarmingskachel op kolen te maken.

Materialen

Wij hebben nodig:

- steen;

- kant-en-klare mortel voor legovens;

- gietijzeren rooster;

- gietijzeren fornuis;

- metalen plaat b = 4 mm - 600x1200 mm - 0,72 m2;

- laselektroden - 1 pak.

Instrumenten

- troffel;

- troffels;

- hamers;

- boren;

- andere.

Regeling en bestelling

Foto №1 Algemeen beeld

Foto # 2 Poryadovka

Beschrijving van metselwerk

- Leg bovenop, zonder mortel, een steen (zie foto # 2, eerste rij). We controleren de horizontaliteit strikt met behulp van een waterpas.

- Installeer de ventilatorklep. We repareren het met een draad en omwikkelen het met een asbestkoord.

- We plaatsen roosters direct boven de ventilator.

- We blijven leggen in overeenstemming met de bestelling (zie foto nr. 2)

- Installeer de vuurhaarddeur. We repareren het met draad en stenen.

- Van bovenaf moet de rij de branddeur overlappen en 130 mm erboven eindigen.

- We blijven leggen, de stenen iets naar achteren verschuiven. Daarvoor leggen we een asbestkoord, waarop we de kookplaat zullen installeren.

- Laten we beginnen met de vorming van de schoorsteen vanaf de volgende rij. Het ontwerp voorziet in de installatie van een mantelbuis van plaatstaal of gegolfd aluminium. De pijp mag niet zwaar zijn. Anders kan het zwaartepunt verschuiven.

- Op de elfde rij hebben we een klep geplaatst om de luchtstroom te regelen. Vergeet niet om het af te sluiten met een asbestkoord en het te bedekken met klei.

- Vervolgens plaatsen we de schoorsteen in de viervoudige, die we samenvoegen met de metalen. De buis moet strikt verticaal zijn en niet opzij buigen. Voor meer stabiliteit moet het worden bedekt met drie rijen stenen.

- We verwijderen de knock-outstenen die we op de 4e rij plaatsen, we reinigen de schoorsteen van puin.

- Nu moet de kolenkachel worden gewit. Elke limoen zal verdwijnen. Experts raden aan om blauw en een beetje melk toe te voegen. Dus de whitewash zal niet donker worden en wegvliegen.

- We plaatsen een metalen plaat voor de vuurhaard.

- Installeer de plint

Doe-het-zelf kolenkachel is niet eenvoudig. Het is beter om hulp te zoeken bij een ervaren kachelmaker of geduldig te zijn.

Het ontwerp van een kolenkachel verschilt niet veel van een houtkachel, maar er zijn enkele kenmerken. Het principe van luchttoevoer dat nodig is voor verbranding is aanzienlijk anders. In kolenkachels moet het van de bodem komen om de brandstof te voorzien van luchtstroom, en in houtgestookte luchtinlaatsystemen bevinden ze zich boven

Apparaten die op kolen worden gestookt, eisen minder brandstof: het is belangrijk dat het primaire aanmaakhout wordt uitgevoerd met droog materiaal; tijdens het verwarmingsproces is de droogheid van de brandstof wenselijk, maar niet essentieel. Voor gebruik wordt steenkool aanbevolen om te worden verwarmd in een speciaal ontworpen compartiment van de oven.

Het rookafvoersysteem voor een kolenkachel is zo uitgerust dat de luchtstroom met verbrandingsproducten intensief door de buis beweegt.Het debiet wordt niet geregeld met behulp van een klepweergave (deze bestaat misschien helemaal niet), maar met een ventilator. Al deze ontwerpkenmerken zijn te wijten aan de duur van het doorbranden van brandstof.

Ontwerp van de schoorsteen van de kolenoven

Hoge performantie. Als het schoorsteensysteem correct is gebouwd, wordt een kolenkachel een efficiënt en betrouwbaar verwarmingssysteem voor uw huis. Het kan ook een goede back-up- of add-on-optie zijn.

Multifunctionaliteit. Er zijn industriële modellen die niet alleen zijn ontworpen voor verwarming, maar ook voor koken en verwarmen van water. Zelfgemaakte bakstenen en metalen ovens worden ook vaak gemaakt met een kookplaat en / of ingebouwde bakken.

Beschikbaarheid van brandstof. Er zijn gebieden waar steenkool gemakkelijk verkrijgbaar en relatief goedkoop is. Voor dergelijke nederzettingen is kolenverwarming economisch rendabel.

Eenvoudige constructie. Een conventionele kachel met vaste brandstof vereist geen mechanische hulpstukken. Er zitten geen elektromechanische structurele elementen in die op het meest ongelegen moment kunnen breken. Toegegeven, dit geldt niet voor complexe moderne modellen met automatische brandstoftoevoer.

Mogelijkheid om te verwarmen met hout. Apparaten die uitsluitend op kolen werken, komen in de praktijk bijna nooit op de markt. De kachels kunnen zowel met kolen als met hout gestookt worden. Ook vervaardigen fabrikanten van verwarmingsapparatuur gecombineerde warmtegeneratoren die op gas en vaste brandstoffen kunnen werken.

Wij bieden u aan om in de ontspanningsruimte in het bad vertrouwd te raken met interieurdesign

Industriële kolenoven

Brandgevaar. Elke verwarmingsapparatuur die hout of steenkool gebruikt, is potentieel gevaarlijk. Tijdens de installatie dient u zich strikt te houden aan de regels en voorschriften van SNiP 2.04.05-91.

Brandstofopslag vereist. Meestal wordt steenkool gekocht voor het begin van het stookseizoen; er moet een aparte ruimte worden toegewezen voor de opslag ervan.

U moet de werking van de oven constant in de gaten houden. Als de huiseigenaar een conventionele kachel installeert en geen model met een automatische brandstoftoevoer, moet hij constant kolen aan de vuurhaard toevoegen en de werking ervan controleren.

Ongelijkmatige verwarming van het huis. Om ervoor te zorgen dat alle kamers goed worden verwarmd, is het noodzakelijk om een systeem voor de distributie van thermische lucht te voorzien. Anders wordt de kamer waar de kachel is geïnstalleerd te heet verwarmd en de rest van de kamers merkbaar koeler.

Schoorsteenreiniging. Kachels met vaste brandstoffen vereisen constante zorg, regelmatige inspectie en onderhoud.

Milieuvervuiling. Verbranding van vaste brandstoffen is schadelijker voor het milieu dan verhitting met vloeibare of gasvormige brandstoffen. Dit heeft geleid tot een aantal beperkingen op het gebruik van kolengestookte kachels, die in sommige regio's door lokale autoriteiten kunnen worden opgelegd.

Kolenboiler voor thuisverwarming

Fundering voor een steenoven.

Zoals eerder vermeld, is de verbrandingstemperatuur van steenkool vrij hoog. Met voldoende luchtstroom in de vuurhaard bereikt deze 1000-1100 ° C, dus niet elk materiaal kan dergelijke omstandigheden lange tijd weerstaan.

Ter vergelijking: droog hout onder identieke omstandigheden is in staat om niet meer dan 700 ° C in de vuurkist te geven, en zelfs dan zeer zelden. Bovendien is kolenbrandstof veel voedzamer dan brandhout.

| Type brandstof | Calorische waarde | |

| MJ / kg | kW / kg | |

| Houtvochtigheid 25% | 10,1 | 2,8 |

| Harde kolen | 21,5 | 5,9 |

| Bruine kolen | 15,5 | 4,3 |

Vroeger werden in oude huizen verwarmingskachels of kachels alleen uit massieve rode baksteen gelegd. Met een constante verbranding van hoogcalorische steenkool door de hoge temperatuur, begon het metselwerk af te brokkelen, dus bekleedden de eigenaren de vuurhaard van binnenuit met dikke stalen zolen van de spoorrails om de muren te beschermen.

Op dit moment is het probleem van de verbranding van steenkool veel gemakkelijker opgelost - met behulp van vuurvaste stenen. Het ontwerp van de oven zorgt ervoor dat de brandstofkamer wordt bekleed met vuurvaste steen van de kwaliteit SHA, SHB of SHV tot een dikte van een kwart of een halve steen. Dit materiaal kan zonder problemen en voor een korte tijd een temperatuur van 1400 ° C behouden - tot 1650 ° C.

Oven metselwerk gereedschappen.

Er is nog een ander punt: door de hogere verbrandingswaarde dan hout komt er meer warmte vrij, waarvan een deel met de verbrandingsproducten de schoorsteen in gaat.

Om dit te voorkomen, is er in de kolenoven een meer ontwikkeld netwerk van rookcircuits aangebracht, waar de rookgassen de tijd hebben om warmte af te geven aan de bakstenen muren en niet rechtstreeks de schoorsteen in vliegen.

Anders is dit een gewone steenkachel met alle voor- en nadelen.

De meest populaire en gevraagde fabrikanten van kolenkachels op de markt zijn de Spanjaarden (Josper S.A.) en Movilfrit. De kenmerken en voordelen van deze met kolen gestookte ovens worden hieronder besproken.

De fabrikant van kolenkachels "Josper" is erin geslaagd een leidende positie te verwerven in de productie van kachels op hout als brandstof. De gesloten grill-ovens van dit bedrijf zijn perfect bestand tegen de belasting in een horecagelegenheid met een aantal zitplaatsen van 30 tot 100. Er is de grootste vraag naar mobiele kolenovens, waarvan het ontwerp:

- voetstuk voor kolen of brandhout;

- aslade;

- gesloten plank voor tijdelijke opslag van voedsel in warme staat;

- uitlaat paraplu.

De eigenaar van het etablissement moet worden aangetrokken door het feit dat het gebruik van Josper-kachels het mogelijk zal maken om het brandstofverbruik te verminderen. In vergelijking met klassieke barbecuesystemen is de besparing op kolen meer dan 25%, waardoor de kosten van een kolenkachel in korte tijd kunnen worden terugverdiend. De praktijk bevestigt dat de prijs van kolenkachels volledig gerechtvaardigd is.

De fabrikant mag houtskool of plantaardige houtskool gebruiken om te koken. Voedsel wordt rechtstreeks op de roosters gekookt, terwijl koken op twee roosters is toegestaan. De Josper houtskoolkachels zijn praktisch de enige waarin een houtskoolkachel en een houtskoolbarbecue gecombineerd zijn. De gerechten die met deze apparatuur worden bereid, zijn erg lekker en aromatisch.

vet komt niet op de kolen, maar wanneer het rooster wordt gekanteld, stroomt het in een speciale cel, die wordt gereinigd als deze wordt gevuld. Ook hebben alle roosters speciale haken, waardoor het mogelijk is om de roosters warm te verwisselen. De as valt automatisch in een speciale trechter die naar buiten schuift om te worden schoongemaakt.

- kippendijen koken in 3 minuten;

- biefstuk in 6 minuten,

- en de aardappelen zullen 10 minuten bakken.

Deze snelle kooktijd wordt gegarandeerd door de hoge bedrijfstemperaturen.

Brandend

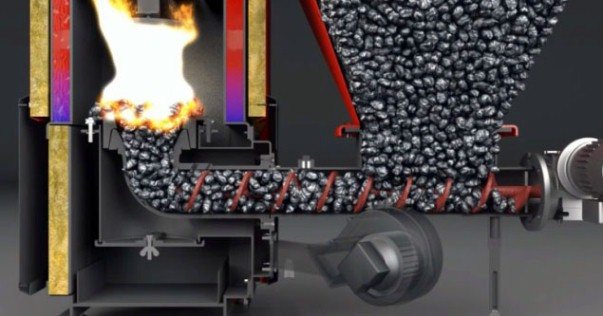

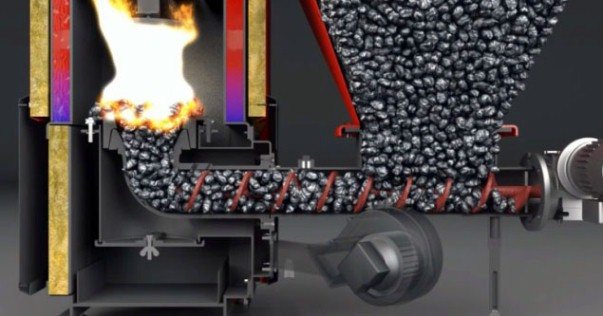

Overweeg het proces van het verbranden van brandstof in een conventionele kachel, die wordt gebruikt om privéwoningen te verwarmen. Het bestaat uit de belangrijkste onderdelen:

- vuurhaard;

- blazer;

- schoorsteen met een pijp.

De vuurhaard is verbonden met de ventilator via een speciaal rooster (rooster) aan de onderkant van de vuurhaard... Brandstof wordt op het rooster geplaatst en vanuit de ventilator door het rooster komt lucht de vuurkist binnen.

Over het verbranden van kolen in ovens

De bovenstaande temperaturen in graden voor elk type brandstof zijn theoretisch. Dat wil zeggen, ze zijn haalbaar onder ideale omstandigheden voor de verbranding van een energiedrager, wat in het echte leven niet gebeurt, en zelfs thuis. Bovendien heeft het geen zin om een stenen kachel of een metalen ketel te oververhitten. Ze zijn niet ontworpen voor dergelijke regimes.

Over het algemeen hangt de intensiteit van de verbranding van kolen in de kachel af van de hoeveelheid toegevoerde lucht. Kolen geven warmte het beste af met 100% luchttoevoer, maar in de praktijk gebeurt dit niet, aangezien we de hoeveelheid ervan beperken met een demper of demper. Anders zal de temperatuur in de verbrandingskamer te veel stijgen, en ligt dus in het bereik van 800-900 ºС.

Net als bij een ketel met vaste brandstof kan een te intense verbrandingsmodus een snel koken van de koelvloeistof en een daaropvolgende explosie veroorzaken. Daarom wordt dit type vaste brandstof op twee manieren in ketels verbrand:

- traditioneel, met laden in de oven en beperking van de hoeveelheid lucht.

- met behulp van een gedoseerde voeding, geïmplementeerd in automatische ketels.

Verbrandingsformules

Ontstekingstemperaturen van verschillende brandstoffen (klik om te vergroten)

Wanneer brandstof (hout, kolen) ontbrandt, vindt er een chemische reactie plaats waarbij warmte vrijkomt.

Kooldioxide reageert met de koolstof in de brandstof in de bovenste lagen om koolmonoxide te vormen.

Dit is niet het einde van het verbrandingsproces, want bij het opstaan in de ovenruimte reageert koolmonoxide met zuurstof uit de lucht, waarvan de instroom plaatsvindt door de ventilator of de open deur van de oven.

De verbranding gaat gepaard met een blauwe vlam en warmteafgifte. Het resulterende koolmonoxide (kooldioxide) komt de schoorsteen binnen en ontsnapt via de schoorsteen.

Smeulen met een minimale zuurstoftoevoer produceert niet-giftige koolmonoxide, waardoor er gelijkmatige warmte ontstaat.

Toepassing

Het belangrijkste gebruik van brandstof is verbranding om warmte op te wekken. Warmte wordt niet alleen gebruikt voor het verwarmen van een woonhuis en koken, maar ook in de industrie om technologische processen te ondersteunen die plaatsvinden bij hoge temperaturen.

In tegenstelling tot een conventionele kachel, waar het zuurstoftoevoerproces en de verbrandingsintensiteit slecht geregeld zijn, wordt in industriële ovens speciale aandacht besteed aan het regelen van de zuurstoftoevoer en het handhaven van een uniforme verbrandingstemperatuur.

Laten we eens kijken naar het basisschema van kolenverbranding.

- Brandstof wordt verwarmd en vocht verdampt.

- Naarmate de temperatuur stijgt, begint het vercooksingsproces met het vrijkomen van vluchtige cokesovengassen. Het brandt uit en geeft de belangrijkste warmte af.

- De steenkool verandert in cokes.

- Het verbrandingsproces van cokes gaat gepaard met het vrijkomen van warmte die voldoende is om het volgende deel van de brandstof te cokesen.

In industriële ketels wordt de verbranding van cokes gescheiden in verschillende kamers door de verbranding van cokesovengas. Dit maakt de instroom van zuurstof voor cokes en gas met verschillende intensiteiten mogelijk, waardoor de vereiste brandsnelheid wordt bereikt en de vereiste temperatuur wordt gehandhaafd.

Maximale verbrandingstemperatuur van steenkool (video)

Tegenwoordig is een dergelijk gebruik van een verscheidenheid aan vaste brandstoffen, in de vorm van hout, steenkool of turf, populair. Het wordt niet alleen in het dagelijks leven gebruikt om te verwarmen of te koken, maar in veel industrieën.

Voor huiseigenaren die verschillende soorten vaste brandstoffen gebruiken om hun huis te verwarmen, is een parameter als de verbrandingstemperatuur van steenkool van groot belang. Logischerwijs geldt: hoe hoger deze temperatuur, hoe meer warmte er kan worden verkregen door brandstof te verbranden. Maar dit is theorie, maar in de praktijk gebeurt alles net even anders. In dit materiaal komt de echte verbranding van dit waardevolle fossiel aan de orde.

Houtskool gebruiken

Houtskool wordt in het dagelijks leven gebruikt om vlees op de grill te bereiden.

Door de hoge verbrandingstemperatuur (ongeveer 700 ° C) en de afwezigheid van vlammen wordt gezorgd voor een gelijkmatige warmte, voldoende om vlees te koken zonder te verkolen.

Het wordt ook gebruikt als brandstof voor open haarden, koken op kleine kachels.

In de industrie wordt het gebruikt als reductiemiddel bij de productie van metalen. Onvervangbare houtskool bij de productie van glas, plastic, aluminium.

Het is mogelijk om zelf houtskool te maken. Details:

Welke houtskool het beste is voor kebabs

Berk

'Het was beter om een berk te nemen.' Hoor je zulke woorden vaak tijdens het bakken van kebab? Interessant is dat de auteurs van deze woorden niet kunnen uitleggen waarom. Alleen berken, geeft de meest geschikte temperatuur. Het wordt niet alleen gebruikt voor barbecues, maar ook in ovens.

Doe voorzichtig: in de zomer kun je kant-en-klare kolen in pakjes kopen, maar vaak onder het mom van berkenkool verkopen ze dennenkolen.

Hoe berkenhoutskool te herkennen

- antraciet kleur; - glanzende twist; - het oppervlak glinstert;

Dennenkolen hebben absoluut geen glans en zijn geverfd in een rijke, zwarte kleur.

Briketten

Het wordt ook aanbevolen om ze te gebruiken voor barbecues. In de kern is het ook steenkool, alleen stevig aangedrukt. De briket is twee keer zo dicht. Dan gewone kolen en brandt veel langer, bereikt een temperatuur van 700 C. Ook stoten ze minder rook uit.

Eik

Dergelijke steenkool wordt zelden in zakken aangetroffen, maar dat is het wel. Het houdt de temperatuur lang vast, maar het is vrij moeilijk om het aan te steken. Daarom wordt het voornamelijk gebruikt in cafés en restaurants.

Pijnboom

Slechte kwaliteit, zoals blijkt uit de lage prijs. Op verpakkingen met dergelijke kolen schrijven ze vaak eenvoudig - "houtskool". Verbrandt snel en rookt vaak.